В современном производстве важны эффективность и точность. Среди используемых технологий - литье под давлением с использованием газа. Литье под давлением с использованием газа - это технологический метод производства, позволяющий изготавливать легкие, прочные и сложные пластиковые детали. Полые секции создаются путем впрыска в пресс-форму инертного газа, что позволяет уменьшить количество используемого материала и сократить время цикла.

Результатом этого является повышение точности размеров, уменьшение искажений и возможность создания инновационных конструкций. Литье под давлением с газовым ассистированием полезно в автомобильной, мебельной, электронной и потребительской промышленности, где требуется экономически эффективное производство с высоким качеством. Надежные поставщики литья под давлением с газовым ассистированием гарантированно обеспечат регулярный результат. В условиях преобладающего производства большинство производителей используют изделия, изготовленные методом литья под давлением с применением газа, что позволяет им достичь эффективности, прочности и эстетичности.

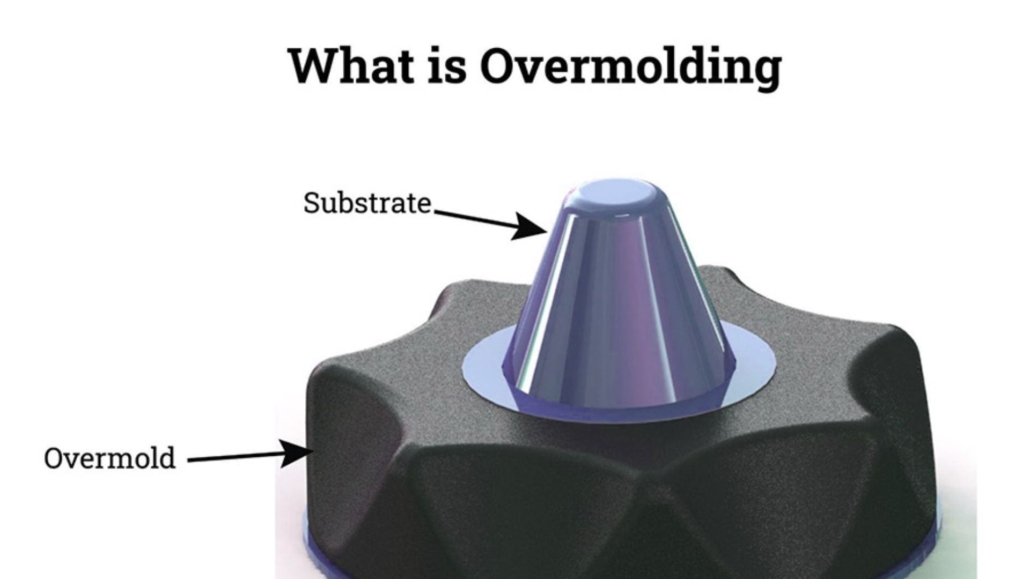

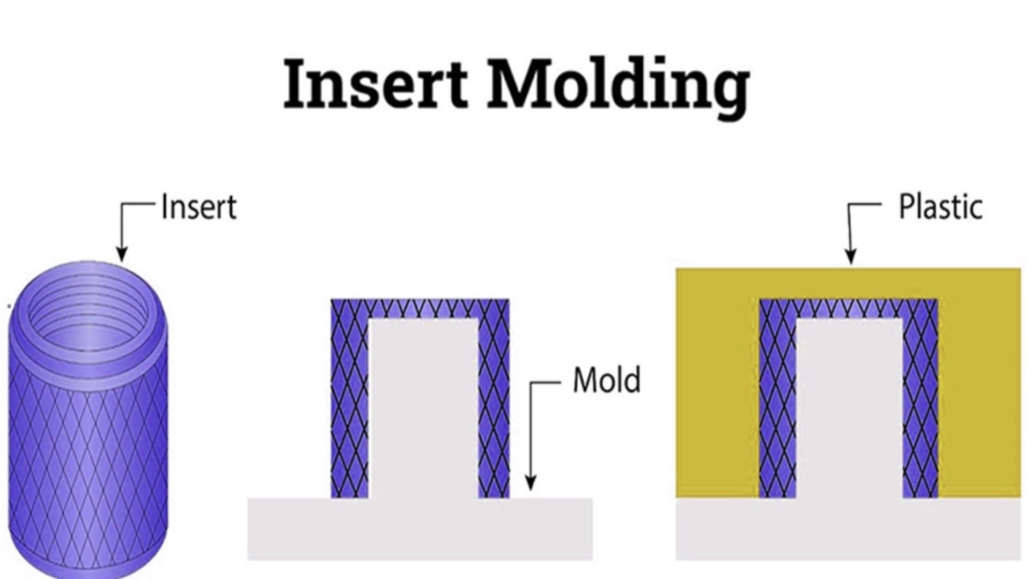

Что такое литье под давлением с использованием газа?

Газовый ассистент литьё под давлением это процесс, при котором инертный газ (обычно азот) подается в пресс-форму во время впрыска пластика. Газ прижимает теплый пластик к тонким стенкам или углублению детали, создавая внутри нее пустоту. Этот метод позволяет экономить материал, повышает точность размеров и сводит к минимуму коробление.

Этот процесс наиболее целесообразен для толстых секций или секций с длинными проточными каналами. Он широко используется при производстве автомобилей, мебели и потребительских товаров. Качество и надежность будут обеспечены выбором подходящих поставщиков литья под давлением с использованием газа.

Работа системы литья под давлением с использованием газа

Все начинается так же, как и при обычном литье под давлением, когда пластик впрыскивается в форму. После того как полость формы частично заполнена, в некоторые участки нагнетается газ под давлением. Под действием этого газа жидкий пластик вытесняется наружу, образуя полые каналы, но при этом поверхность становится твердой.

Этот метод позволяет снизить напряжение в толстых деталях, добиться нулевой раковины и равномерной толщины стенок. В результате получается высококачественная деталь, более стабильная по размерам, легкая и прочная. Эти характеристики функциональны и эстетичны для производителей изделий, изготовленных методом литья под давлением с использованием газа.

Области применения литья под давлением с использованием газа: Литье под давлением с использованием газа - это податливая технология производства, которая применяется в самых разных отраслях. Полые или замысловатые формы могут быть созданы с минимальными усилиями, что делает его подходящим как для полезных, так и для декоративных целей.

Автомобильные производители изготавливают внутренние панели, дверные ручки и структурные детали методом литья под давлением с использованием промышленного газа. Процедура придает им легкость без потери прочности, которая связана с топливной экономичностью и производительностью.

Мебель и потребительские товары

Литье под давлением с использованием газа используется для создания полых секций, из которых изготавливаются пластиковые детали мебели, бытовой техники и инструментов. Легкие детали, такие как спинки стульев, ручки и корпуса, образуют эффективный способ производства.

Промышленное оборудование

Для роботов и машин обычно требуются прочные пластиковые детали определенного размера. Изделия, изготовленные методом литья под давлением с использованием газа, отличаются прочностью, стандартной толщиной стенок и устойчивостью к деформации.

Электроника Литье под давлением с использованием газа применяется при производстве бытовой электроники, корпусов инструментов и других устройств, от которых требуется прочность и привлекательный внешний вид при небольшом расходе материала.

Другие приложения

Он также используется в спортивном снаряжении, игрушках и упаковках. Производители прибегают к услугам поставщиков литья под давлением с газовым ассистированием, которые имеют возможность изготавливать детали заданного размера и качества.

Узнав о таких применениях, компании могут ощутить все преимущества литья под давлением с использованием газа для производства легких и доступных по цене изделий.

Используемый материал

Термопласты: Термопласты - наиболее часто используемые материалы для литья под давлением с использованием газа. Некоторые материалы легко обрабатываются и соединяются в процессе литья под давлением, например, полипропилен (PP), полиэтилен (PE), ABS и поликарбонат (PC). Эти пластики удобны в производстве легких и прочных изделий, отлитых под давлением.

Армированный пластик: Стеклопластики из нейлона или полипропилена отличаются повышенной прочностью и жесткостью. Они используются в областях, где компонент подвергается высокой степени напряжения или нагрузки, и поэтому хорошо подходят для автомобильных или промышленных деталей, изготовленных методом литья под давлением с использованием газа.

Специализированные полимеры: В некоторых случаях используются специальные полимеры, характеризующиеся либо высокой термостойкостью, либо химической стойкостью. Эти материалы определяют требования к изделию в конкретных условиях, которые обеспечивают его работоспособность и долговечность. Применение метода литья под давлением с использованием газа, который уже работал в этой отрасли, поможет выбрать подходящий материал для любого применения.

Выбор материала: Используемая среда должна обладать отличными характеристиками текучести, термической стабильностью и совместимостью с газовым впрыском. Правильный выбор материала имеет решающее значение для уменьшения дефектов, прочности и эффективности деталей, используемых в процессе литья под давлением с использованием газа.

Техника

Взаимная инъекция с использованием газовых каналов

В нем полые детали изготавливаются путем закачивания в форму в определенных местах. Это позволяет сэкономить на расходе материалов и обеспечить равномерность толщины стенок. Он также широко используется при производстве легких и прочных композитов с помощью литья под давлением.

Адаптируемый регулятор давления газа

Давление газа также можно регулировать в процессе формования, чтобы управлять течением материала в улучшенном режиме. Это предотвращает появление раковин, улучшает качество поверхности и делает изделия более прочными. И самое главное - высококачественные изделия, изготовленные с помощью газа литьё под давлением продукты.

Последовательный впрыск газа

Последовательное впрыскивание газа предполагает последовательное впрыскивание газа на разных этапах процесса формования. Эта процедура гарантирует оптимизацию потока материалов, обеспечивающих получение полной Х-образной формы, и сокращение количества дефектов. Следует также обратиться к поставщикам, поскольку они знакомы с технологией литья под давлением с газовым ассистированием, что позволит выполнить ее с высокой точностью.

Современные методы охлаждения

Литье с газовой поддержкой и современными системами охлаждения позволяет быстро затвердевать компонентам и сокращать время цикла. Это способствует повышению производительности и не мешает дизайну детали.

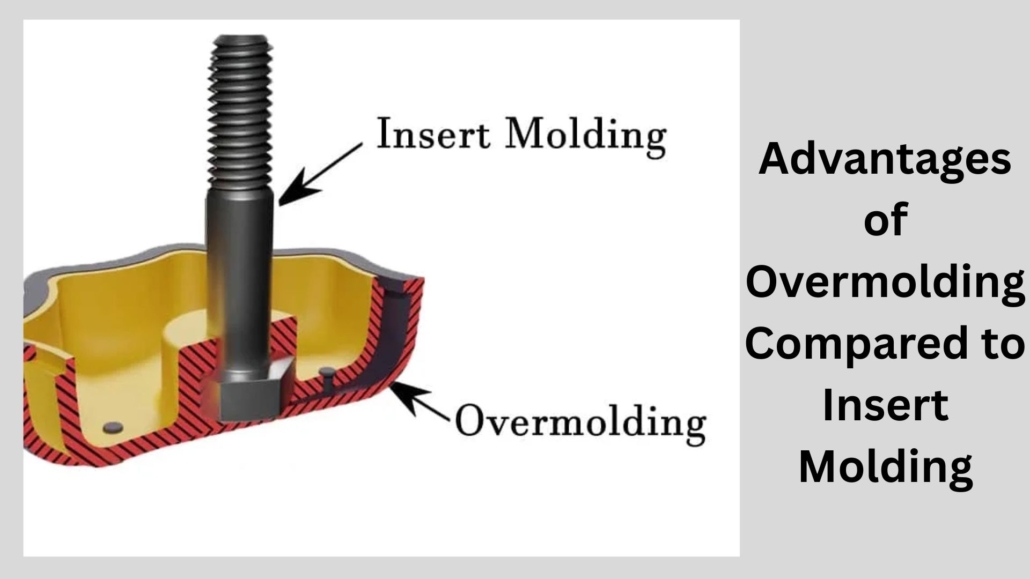

Преимущества литья под давлением с использованием газа

Сравнивая традиционное литье и так называемое литье под давлением с использованием газа, можно отметить несколько преимуществ:

Экономия материалов

Полые секции также потребляют меньше пластика и снижают расходы и воздействие на окружающую среду.

Меньше деформации и следов от раковины

Формование с помощью газа позволяет свести к минимуму большинство распространенных дефектов, таких как раковины или деформации поверхности, благодаря равномерному распределению материала.

Детали зажигалки

Полые структуры позволяют создавать легкие компоненты без снижения прочности.

Ускоренное производство

С уменьшением расхода материала и улучшением потока связано сокращение времени цикла, что более приемлемо для производителей.

Улучшенный дизайн

Можно создавать сложные формы, а также добавлять более толстые детали без снижения качества и удорожания.

Конструктивные соображения

Литье под давлением с использованием газа также нуждается в тщательном планировании, чтобы максимально оптимизировать процесс.

Выбор материала Все пластмассы можно формовать с помощью газа. Разработчики должны использовать материалы, которые легко текут и скрепляются при впрыске газа.

Толщина стенок

Стены должны иметь одинаковую толщину. Открытые пространства должны быть расположены в стратегических местах, чтобы создать прочность и функциональность.

Размещение газового канала: Расположение газового канала является наиболее важным. При неправильном расположении они могут оставлять полузаполненные пломбы, слабые места или эстетические дефекты.

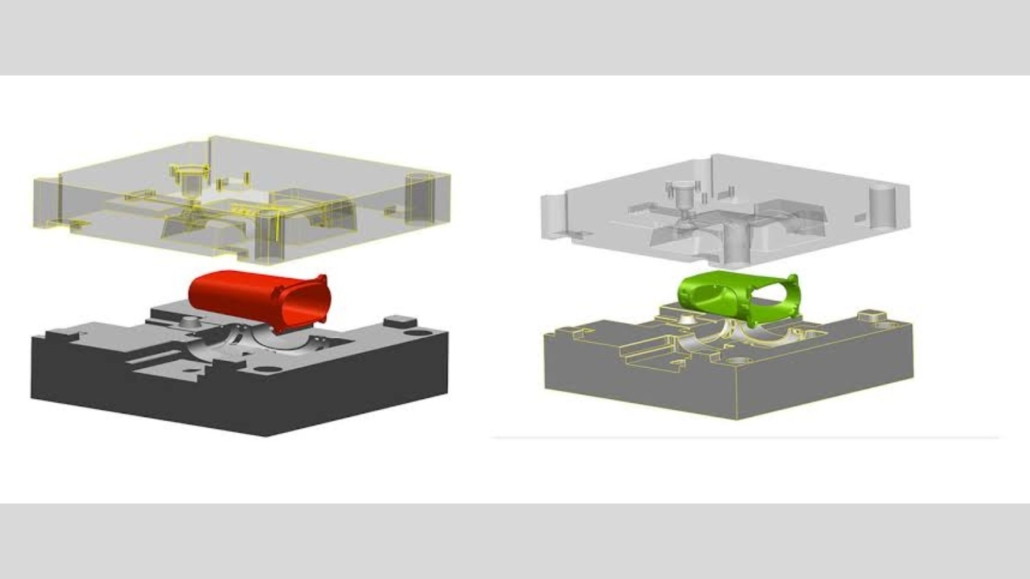

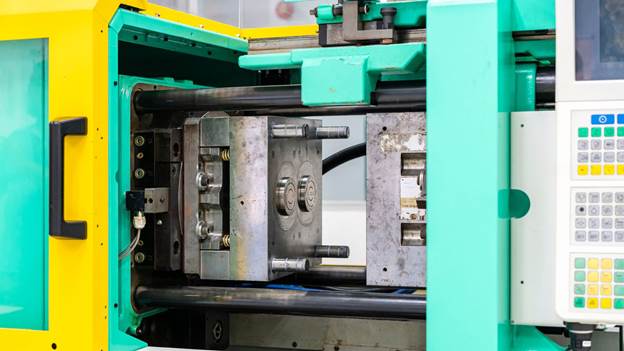

Дизайн пресс-формы

К пресс-формам должен быть обеспечен проход пластика и газообразных веществ. Затворы должны быть хорошо вентилируемыми и спроектированными, чтобы обеспечить эффективность производства и минимизировать дефекты.

Эти конструктивные особенности являются гарантией высокого качества результатов и надежности литья под давлением с использованием газа.

Себестоимость и эффективность производства

Стоимость и эффективность производства Литье под давлением с использованием газа очень экономично по сравнению с традиционными процессами с точки зрения сроков изготовления пресс-форм, снижения затрат и скорости производства изделий. Он позволяет сэкономить на стоимости материала, поскольку детали получаются полыми, что хорошо и экономично.

Этот процесс позволяет расплавленному пластику свободно течь, что экономит время на охлаждение. Это позволяет производителям изготавливать детали быстрее без ущерба для качества. Преимущество компаний, изготавливающих изделия методом литья под давлением с использованием газа, заключается в том, что они работают быстрее, а результаты получаются стабильными.

Сотрудничество со специалистами, обеспечивающими процесс литья под давлением с использованием газа, сокращает количество ручных операций и сборов, что также снижает трудозатраты. Это очень эффективно с точки зрения экономии материала, уменьшения количества циклов, а также дефектов, несмотря на то, что пресс-формы на начальном этапе более сложные.

Распространенные ошибки, которых следует избегать

При литье под давлением с использованием газа допускается несколько ошибок, которые могут помешать качеству и эффективности продукции. Проблема неправильного давления газа - самая распространенная проблема. Избыточное или недостаточное давление может привести к деформации компонентов или дефектам.

Еще одна ошибка - плохое направление газов. Любой перекос может привести к частичному заполнению или гладким стенкам, что сделает изделия, заполненные с помощью литья под давлением с использованием газа, некачественными.

Проблема несоответствия используемых материалов также довольно распространена. Некоторые пластики плохо реагируют на процессы с использованием газа, что приводит к появлению дефектов или плохому склеиванию.

Игнорирование конструкторских рекомендаций, например, толщины стенок и геометрии детали, также может стать проблемой. Компоненты могут погнуться, прогнуться или выйти из строя.

Следующие ошибки можно устранить, сотрудничая с опытными поставщиками литья под давлением с газовым асистом, учитывая соответствующие рекомендации по проектированию и технологическому процессу, а также постоянно обеспечивая высокое качество производства.

Идентификация правильных поставщиков газового ассистента для литья под давлением

Успех литья под давлением с использованием газа зависит от правильного выбора партнера. Работа с хорошо зарекомендовавшими себя поставщиками - это гарантия качественных деталей и бесперебойного производственного процесса.

Выберите газовый помощник литьё под давлением поставщики, которые имеют успешный опыт производства литьевых изделий с газовым ассистированием, аналогичных вашему проекту. Они могут избежать брака и повысить эффективность работы, используя свой опыт в проектировании пресс-форм и выборе используемого материала.

Поставщик также должен предоставить руководство по оптимизации процесса, например, по давлению газа, каналам позиционирования и времени цикла. Это может быть использовано для сокращения отходов и неточностей в производстве.

Поставщики качества инвестируют в системы контроля качества и новое оборудование. Они обеспечивают гарантированные результаты, более высокую скорость и экономическую эффективность программ литья под давлением с использованием газа.

Тенденции будущего

Это будущее литья под давлением с использованием газа, которое зависит от инноваций и эффективности. Производители ищут новые, более прочные, легкие и долговечные материалы. Это технологии, которые приводят к созданию качественных изделий, изготовленных методом газового литья под давлением.

Другая важная тенденция - это тенденция автоматизации. Роботы и системы искусственного интеллекта все чаще отвечают за впрыск газа и обработку пресс-форм, устраняя ошибки и ускоряя производственный процесс. Поставщики газа, имеющие опыт литья под давлением, также внедряют эти технологии, чтобы не отставать от конкурентов.

Устойчивое развитие также получает должное внимание. Использование меньшего количества материалов для переработки пластика и энергосберегающее производство являются экологически чистыми производственными элементами при изготовлении экологически чистого литья под давлением, называемого литьем с использованием газа.

К этому добавляется 3D-печать, которая расширяет возможности быстрого создания прототипов и серийного производства. Это помогает дизайнерам экспериментировать со сложными формами при низких затратах и в кратчайшие сроки; таким образом, литье под давлением с использованием газа становится более продуктивным в современном производстве.

Заключение

Газовая поддержка литьё под давлением может предложить производителям эффективный подход к изготовлению легких, сложных и прочных компонентов. Компании в состоянии принять правильное решение, зная, как она работает, каковы ее преимущества и каким образом она должна быть спроектирована. Выбор надежных поставщиков литья под давлением с использованием газа означает, что стандарт изделий, изготовленных с использованием газа, будет одинаковым для всех отраслей промышленности. Уменьшение количества используемого материала приводит к увеличению скорости производства и возможности вносить изменения в дизайн, что повышает популярность технологии, которая становится довольно необходимой формой современного производства.