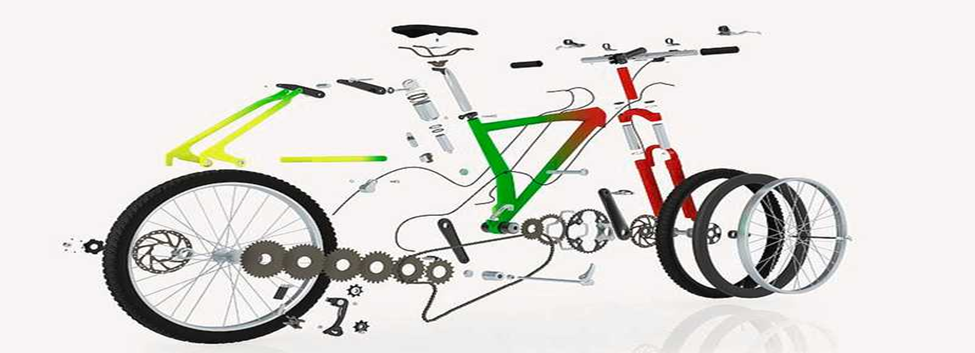

Den nuværende hurtige verden drejer sig om innovation. Virksomhederne og opfinderne skal være i stand til at omdanne ideer til konkrete produkter inden for kort tid. Det er her, hurtig prototyping kommer ind i billedet; gennem hurtig prototyping kan designeren og ingeniørerne skabe en model af deres idé i det virkelige liv, før de går i gang med produktionen. Det er tidsbesparende, omkostningsreducerende og forbedrer produkternes kvalitet.

Blandt elementerne i denne proces er brugen af hurtige prototypetjenester en af dem. Disse tjenester gør det lettere at konvertere webdesigns til faktiske produkter. Disse tjenester er nødvendige for en iværksætter eller en virksomhed. Hurtig prototyping gør det muligt at udvikle prototyper, der også kan bruges til at teste designet og identificere fejl og rette dem inden for en minimal tid.

Hvad er Rapid Prototyping?

Hurtig fremstilling af prototyper er en teknologi, der gør det muligt for designere at udvikle en fysisk model af et digitalt design inden for en kort periode. Ideer kan omsættes til faktiske genstande gennem en hurtig prototypetjeneste for at blive testet og forfinet. Med hurtig prototyping kan virksomheder se et billede af, hvordan et produkt kommer til at se ud og fungere, allerede inden det er færdigproduceret. Kvalitet og præcision sikres gennem anvendelse af professionelle tjenester til hurtig prototyping og evnen til at fremstille stærke dele af høj kvalitet gennem brug af tjenester til hurtig prototyping-bearbejdning. Den hurtige prototyping-service gør innovation hurtig, sikker og mere omkostningseffektiv.

Definitioner af tjenester til hurtig prototyping

Rapid prototyping er den teknologi, der anvendes til at skabe 3D-modeller ved hjælp af CAD-filer (Computer-Aided Design) meget hurtigt. I designprocessen er der brug for en hurtig prototypetjeneste. Det hjælper med at forbedre innovationen, produktdesignet og reducere leveringstiden.

Alle de hurtige prototypetjenester kan være af forskellige typer. De omfatter bl.a. værktøj og fastgørelse, dele til lavvolumenproduktion. Tredimensionel udskrivning af Lost Wax Prototyping (LW) er en teknologi, der kan bruges til fremstilling af prototyper.

Et eksempel kunne være en prototype af et nyt forsvarsudstyr fra et ingeniørfirma, som kan være en prototype, der fremstilles gennem en såkaldt rapid prototyping-service. De giver leverandøren en specifikationsfil, der er omfattende i form af en CAD-fil. FDM kan bruges til at udvikle en prototype på bare et par timer eller dage. Det er meget hurtigere end den traditionelle produktion, der kan tage uger.

Professionelle tjenester til hurtig prototyping kan bruges af virksomheder til at få adgang til prototyper af høj kvalitet, der kan bruges til test og visualisering. Rapid prototyping-bearbejdningstjenester kan også bruges i tilfælde af præcision og styrke. De kan anvendes i tilfælde, hvor opfindere, kunstnere, ingeniører og entreprenører i forsvarsindustrien har brug for modeller, der fungerer, eller hurtige visuelle hjælpemidler.

Hurtig prototyping-proces

Hurtig prototyping hjælper med at konvertere ideer til faktiske og eksperimentelle modeller på meget kort tid. For at være præcis og effektiv har en hurtig prototypetjeneste en række trin, der skal følges.

Udformning af modellen

Den første er oprettelsen af et digitalt design ved hjælp af CAD-software. Dette er filen, som er en prototype-tegning til den ene prototype med de hurtige prototype-tjenester. Den model, der udvikles, vil være i stand til at give præcise resultater på grund af det passende design.

Valg af materialer

Det er vigtigt at vælge det rigtige materiale. Brugen af såkaldte professionelle rapid prototyping-tjenester er baseret på valget af plast, metaller, kompositter eller keramik, afhængigt af projektets behov.

Opbygning af prototypen

Ved hjælp af relevante metoder udvikles prototypen. Resten af disse bruger 3D-print, og nogle kan fremstilles ved hjælp af hurtig prototypebearbejdning, hvor delene er nøjagtige eller solide.

Test og evaluering

Prototypen testes for funktionalitet, pasform og styrke efter konstruktion. En af tjenesterne er hurtig prototyping, som hjælper med at foretage hurtige justeringer i retning af bedre design.

Færdiggørelse og forfinelse

Prototypen reduceres til specifikationer, når den er blevet testet. Den endelige modelproduktion eller præsentation skal gøres klar med professionelle tjenester til hurtig prototyping.

De såkaldte rapid prototyping-tjenester gør det muligt at spare tid, reducere omkostningerne og omsætte ideer til praksis med minimal indsats efter en sådan proces.

Anvendelse Designinnovation afspejler den kontinuerlige udvikling af ethvert produkt eller enhver service.

I designinnovationen spiller hurtig prototyping en vigtig rolle. Sidstnævnte er den såkaldte rapid prototyping-service, der gør det muligt for designerne at skabe modeller på meget kort tid og teste de nye ideer inden for en kort tidsramme. Det hjælper med at reducere fejl og forbedre produkternes kvalitet.

Test af nye koncepter

De såkaldte hurtige prototypetjenester gør det også muligt for designere at omdanne ideer til virkelighedstro modeller. Det giver holdene mulighed for at se, føle og eksperimentere med ideer indtil fuld produktion.

Forbedring af produktdesign

Professionelle tjenester til hurtig prototyping anvendes til at perfektionere designet på et test- og feedbackgrundlag. Hvis der er tale om små ændringer, er det muligt at implementere dem inden for ganske kort tid for at spare tid og omkostninger.

Accelererende udvikling

Hurtig prototypebearbejdning er også hurtigere end konventionel bearbejdning til at fremstille komplekse dele og endda funktionelle prototyper. Det gør innovationsprocessen nemmere.

Kreativ udforskning: Støtte

Det er en tjeneste, der giver opfindere, ingeniører og kunstnere mulighed for at afprøve flere ideer ved at udvikle en hurtig prototypetjeneste. Denne fleksibilitet fremmer kapaciteten til at producere nye løsninger og slutprodukter af høj kvalitet.

Virksomhederne kan være mere innovative, mindre risikable og producere produkter, der opfylder markedets krav, ved hjælp af hurtige prototypeservices.

En teknisk oversigt over de forskellige metoder til hurtig prototyping

| Metode til fremstilling af prototyper | Materialetype | Lagopløsning (mm) | Byggehastighed (cm³/time) | Typiske omkostninger pr. del ($) | Styrke (% af det endelige produkt) |

| Modellering med smeltet aflejring (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolitografi (SLA) | Fotopolymer-harpiks | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Selektiv lasersintring (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Multi-Jet-modellering (MJM) | Harpiks | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Fremstilling af laminerede objekter (LOM) | Papir, plastik, metal | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| CNC-bearbejdning | Aluminium, rustfrit stål | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Noter:

Lagopløsning: En minimumstykkelse af en funktion, der kan printes/bearbejdes pålideligt.

Byg hurtigt: mængden af materiale (cirka), der printes pr. time

Styrke: procent, der er tæt på slutproduktdelen.

De ideelle kunder til Rapid Prototyping Services

Hurtig prototyping kan være en hjælp for mange fagfolk. Hurtig prototyping kan også hjælpe alle i situationer, hvor der er behov for at realisere ideerne i faktiske, testbare modeller på kort tid.

Opfindere og forretningsmænd

De hurtige prototypetjenester er fordelagtige for nystartede virksomheder og opfindere, fordi de ikke behøver at afholde en masse omkostninger i produktionen for at skabe sådanne prototyper. Det hjælper med at eksperimentere og tiltrække investorer.

Ingeniører og designere

Professionelle tjenester til hurtig prototyping: Det er de tjenester, der hjælper ingeniører og produktdesignere med at udvikle korrekte og fungerende prototyper. Det hjælper med at forbedre design og reducere fejl i produktionen.

Fantasifulde fagfolk og kunstnere

Det er muligt ved hjælp af en såkaldt rapid prototyping-service, som gør det muligt for kunstnere eller andre personer i den kreative branche at gøre deres ideer levende. Prototyper giver en visuel repræsentation, som kan anvendes i planlægning, præsentationer eller udstillinger.

Entreprenører inden for industri og forsvar

Bearbejdningstjenesterne i de hurtige prototypetjenester er meget efterspurgte af industrielle eller militære virksomheder for at levere komponenter af høj kvalitet, der er holdbare, mere nøjagtige og funktionelle. Det øger udviklings- og testhastigheden.

Uddannelsesinstitutioner

Rapid prototyping anvendes på skoler og universiteter til at lære de studerende, hvordan design-, ingeniør- og produktionsprocesser foregår. Det gør det muligt at give praktisk undervisning med rigtige modeller.

Disse brugere får mulighed for at spare tid og penge og forbedre den overordnede kvalitet af deres projekter ved at inddrage en hurtig prototypetjeneste.

Rapid Prototyping-tjenester på professionelt niveau

Kvalitet er et aspekt af at vælge en tjenesteudbyder. Professionelle tjenester til hurtig prototyping sikrer, at din model er fejlfri og effektiv. Disse tjenester har højteknologi som 3D-print, CNC-bearbejdning og laserskæring. Materialer, tolerancer og designkompleksiteter er bedre kendt af professionelle. Du vil endda være sikker på, at dit produkt vil være af så høj kvalitet som muligt med hjælp fra de såkaldte gratis hurtige prototypetjenester, der tilbydes af professionelle.

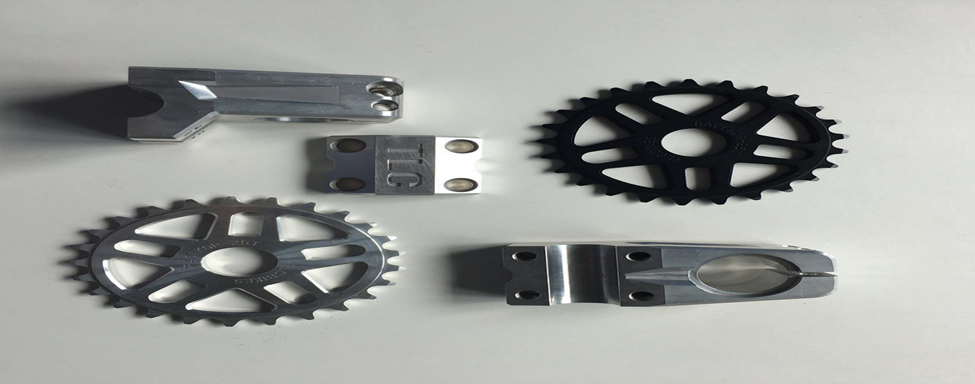

Input fra hurtig prototyping-bearbejdningstjenester

Andre designs er ikke noget, der bare kan 3D-printes. Med dette kommer de hurtige prototypebearbejdningstjenester, som kan udføres på metaller, plast og kompositter. De er i stand til at levere præcision ud over den ekspertise, som traditionel prototyping måske ikke giver. Med disse tjenester kan du være sikker på, at din prototype bliver det rigtige produkt. Integrationen af hurtig prototyping-bearbejdning med andre prototyping-processer, der giver de mest optimale resultater, er ikke ualmindelig hos de fleste virksomheder.

Hvad er de vigtigste elementer i den grundlæggende tekniske procedure for Rapid Prototyping?

Oprettelse af et digitalt design

Det første skridt i den hurtige prototypingproces er et detaljeret computerstøttet design i et CAD-program. Det er prototypen på dette design. En såkaldt rapid prototyping-tjeneste bruges derefter til at få adgang til filen, hvilket gør det muligt at bevæge sig gennem hele processen i den rigtige retning.

At vælge det rigtige materiale

Valget af det rette materiale er afgørende. Anbefalinger om materiale baseret på styrke, fleksibilitet og holdbarhed kan gives af professionelle tjenester inden for hurtig prototyping. Det rigtige valg vil sikre, at prototypens adfærd efterligner det endelige produkt.

Opbygning af prototypen

Prototypen udvikles derefter ved hjælp af hurtige prototypetjenester. Det kan være 3D-print, støbning eller bearbejdning, afhængigt af hvilken metode der skal anvendes. De vigtigste er højpræcisions- eller metaldele og hurtig bearbejdning af prototyper.

Test og evaluering

Når prototypen er skabt, testes den med hensyn til funktionalitet og nøjagtighed i designet. Justeringerne og forbedringerne kan foretages inden for en kort tidsperiode gennem en hurtig prototypetjeneste og gå videre til produktion i fuld skala.

Færdiggørelse og forfinelse

Prototypen forbedres yderligere på baggrund af testresultaterne. De professionelle tjenester til hurtig prototyping sikrer, at de ændringer, der er blevet indført, indføres effektivt, og at der udvikles en stabil model, der er designet til at blive brugt i produktionen.

Typer af tjenester til hurtig prototyping

Der findes mange forskellige former for hurtig prototyping. De to metoder kan bruges ud fra behov, materialer og nøjagtighedsniveau. Anvendelsen af den passende type fremskynder og gør udviklingen mere vellykket.

Modellering med smeltet aflejring (FDM)

FDM er en af de mest populære hurtige prototypetjenester. Den er udviklet ud fra den additive strategi med at producere dele i lag af termoplast. Det er også hurtigt, billigt og kan bruges til både små og mellemdetaljerede designs.

Stereolitografi (SLA)

SLA fungerer ved brug af en laser til at størkne flydende harpiks. Brugen af SLA til at lave fine prototyper er almindelig i SAW Professionals tjenester til hurtig prototyping. Det genererer buede overflader og præcise modeller, der kan omsættes til praksis og præsentation.

Selektiv lasersvejsning (SLS)

I SLS er det ved hjælp af en laser, at pulveriserede materialer smeltes sammen. Metoden gør det muligt at fremstille holdbare og funktionelle dele ved hjælp af hurtig prototyping. SLS kan bruges til at teste både mekaniske egenskaber og små partier af funktionalitet.

Multi-Jet-modellering (MJM)

En prototype skabes ved at belægge materialer, der er skabt af MJM. Den kan indfange den korrekte geometri og kan producere rige geometrier. MJM anvendes hovedsageligt til visuelle modeller og komplekse designs gennem en hurtig prototypetjeneste.

tabt voks Fremstilling af laminerede objekter (LOM)

LOM er en proces til opbygning af prototyper gennem en række lag af materialer. LOM Rapid prototype services passer til store dele og komplekse strukturelle designs. Det er omkostningseffektivt med hensyn til strukturering af tidlig validering.

Forskellige typer af hurtige prototypetjenester er fordelagtige. Med hjælp fra professionelle er det muligt at vælge den mest hensigtsmæssige måde at spare tid på og skabe prototyper af høj kvalitet.

Fordelene ved hurtige prototyper

Tid er et ekstremt afgørende spørgsmål i udviklingen af produkter. Rapid prototype services er modeller, der udvikles hurtigt. Du kan nu teste, ændre og forbedre design inden for få dage i modsætning til måneder tidligere. Det begrænser den samlede produktudvikling. Desuden hjælper en prototype med at sælge en idé til investorer, kunder eller teammedlemmer. De kan se, røre og endda forstå din idé fuldt ud.

Den anden styrke er økonomien. Det kan være en dyr affære at have en komplet produktionsmodel. Prototyping sikrer, at fejlene opdages i god tid. Virksomhederne sparer de omkostninger, der er forbundet med dyre revisioner på et senere tidspunkt. En af de smarte måder at innovere på er ved at bruge hurtige prototypetjenester, som er et omkostningseffektivt værktøj.

Betydningen af professionelle tjenester

Ikke alle prototyper er lige gode. De tilbyder hurtig prototyping ved hjælp af professionelle tjenester til hurtig prototyping, som er nøjagtige og af høj kvalitet. De professionelle sikrer, at der er den rigtige størrelse, materialevalg og testning. Mængden af erfaring er især vigtig, når der er tale om komplekse projekter eller produkter med meget restriktive specifikationer. Med dem bliver prototypen overført til produktion uden problemer.

Driften af Rapid Prototyping Machining Services

Videnskabelig teknik: hvordan man designer en ny mekanisk komponent. Man kan have en 3D-model, der er computergenereret. Men for at udøve livet har man brug for en del. Det er her, de hurtige prototypebearbejdningstjenester kommer ind i billedet. Bearbejdning gør det muligt at producere metal- og højstyrkeplastdele på kort tid. Du kan eksperimentere med bevægelse, styrke og samling før masseproduktion. Den bedste måde er at integrere tjenesterne til hurtig prototyping-bearbejdning med andre metoder.

Hvad er de vigtigste egenskaber, som en person skal overveje, når han vælger en Rapid Prototyping Service Provider?

En af de vigtigste faktorer for en vellykket prototyping er den relevante leverandør. Ikke alle leverandører af hurtig prototyping-service er lige gode, hurtige eller dygtige. De mest betydningsfulde evner, du skal overveje, er følgende:

Ekspertise og erfaring

Han/hun forventes at have mange års erfaring inden for professionelle tjenester til hurtig prototyping. Ved design er eksperter opmærksomme på materialer, tolerancer og kompleksiteter, så der er fungerende og korrekte prototyper.

Teknologi og udstyr

Den nye teknologi, der bruges til at introducere hurtige prototypetjenester i dag, er 3D-printere, CNC-maskiner og laserskærere. Bearbejdning af hurtige prototyper er også vigtig, så der er en vis form for præcision, og også for at håndtere de komplekse dele eller metaldele.

Valg af materiale

Det er vigtigt at arbejde med et stort antal materialer. Den rigtige rapid prototyping-service kan hjælpe dig med at vælge plast, metaller eller kompositter ud fra dine projektkrav.

Hastighed og ekspeditionstid

Udbyderens hastighed er det vigtigste, da hurtig prototyping er et tidsbesparende aspekt. Hurtige prototypetjenester vil være effektive nok og vil reducere produktudviklingscyklusserne og gøre det muligt for dine ideer at blive markedsført hurtigere.

Kvalitet og nøjagtighed

Nøjagtighed er nødvendig i prototyper, der skal testes eller bruges til at planlægge produktion. Professionelle tjenester til hurtig prototyping sikrer, at deres modeller er af høj kvalitet, og at de bestilles hver gang.

Støtte og rådgivning

En god udbyder giver vejledning undervejs. Brugen af hurtig prototyping-bearbejdningstjenester med hjælp fra professionelle sikrer optimering af design og udelukkelse af potentielle problemer.

Et bord til hurtig prototyping af materialer

| Materiale | Type | Trækstyrke (MPa) | Bøjningsstyrke (MPa) | Massefylde (g/cm³) | Typisk brug |

| ABS | Termoplast | 40 - 50 | 65 - 75 | 1.04 | FDM-prototyper, funktionelle dele |

| PLA | Termoplast | 50 - 70 | 70 - 90 | 1.24 | FDM-prototyper, visuelle modeller |

| Fotopolymer-harpiks | Termohærdende | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, detaljerede modeller |

| Nylon (PA12) | Termoplast | 48 - 70 | 60 - 90 | 1.01 | SLS-funktionelle dele, holdbare prototyper |

| Aluminium 6061 | Metal | 290 | 310 | 2.70 | CNC-bearbejdning, funktionelle prototyper |

| Rustfrit stål 316 | Metal | 520 | 550 | 8.0 | CNC-bearbejdning, dele med høj styrke |

| Komposit (kulfiber + nylon) | Sammensat | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Prototyper med høj styrke, funktionstest |

| Keramik | Keramik | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Varmebestandige prototyper, elektronik |

Noter:

Trækstyrke: den maksimale mængde stress, som et materiale kan modstå.

Bøjningsstyrke: den maksimale belastning før en bøjning eller krumning.

Tæthed: Masse/volumen af en volumenenhed, som er vigtig i beregningen af vægt.

Fremtiden for hurtig prototyping

Teknologien udvikler sig hurtigt. Også nutidens hurtig prototyping-servicee er mere materielle og hurtigere at fremstille end nogensinde før. Innovationer inden for 3D-print og CNC-bearbejdning resulterer i prototyper, der i stigende grad ligner de endelige produkter. Virksomhederne er også i stand til at udforske, afprøve og innovere mere end nogensinde før.

Du vil bevare konkurrenceevnen i dit produkt, når du outsourcer de såkaldte professionelle rapid prototyping-tjenester. Jo hurtigere man laver en prototype, jo hurtigere kan man teste og blive bedre. Time-to-market er også kortere, og kundetilfredsheden er lavere.

Materialer til hurtig prototypefremstilling

Den hurtige prototyping-service er meget følsom over for valget af materiale. Det påvirker prototypens robusthed, styrke og nøjagtighed. De forskellige såkaldte rapid prototype services er afhængige af projekttypen og testtypen, baseret på deres egne materialer.

Plast

Plast er det mest anvendte. ABS, PLA eller resin findes ofte som en del af FDM eller SLA. De professionelle tjenester til hurtig prototyping bestemmer valget af plast, der bruges til lette, omkostningseffektive og indviklede modeller.

Metaller

Den hurtige bearbejdning af prototyper foregår med metaller som aluminium, rustfrit stål eller titanium, når der er tale om effektive og stærke prototyper. Det er de fineste materialer, der kan bruges til mekaniske tests og kraftige komponenter.

Kompositter

Kompositter er en kombination af forskellige materialer, der giver styrke og fleksibilitet. Der er lavet prototyper af kompositter, som er modstandsdygtige over for stress og slid, og som også er præcise gennem en hurtig prototyping-service.

Keramik

Andre prototyper havde brug for varmeafvisende eller specielle overflader. Rapid prototype services er i stand til at producere modeller af keramiske materialer i modeller baseret på elektronik, rumfart eller specielle industrier.

Valget af det rigtige materiale kan sikre, at en prototype, der leveres ved hjælp af en rapid prototyping-service, er præcis, fungerer og kan testes eller demonstreres.

At vælge den rigtige serviceudbyder

Man skal have den rigtige service til hurtig prototyping. Overvej erfaring, teknologi, materiale og ekspeditionstid. Den lokale leverandør vil give råd om design, materialer og processer. Det kræver samarbejde og kommunikation at bruge hurtige prototypetjenester korrekt. Professionelle hjælper med at forfine dit design og undgå de mest almindelige fejl.

Rapid Prototyping Services Applikationer

Tjenester af denne art falder ikke ind under én branche. De bruges inden for forbrugerelektronik, bilindustrien, rumfart, medicinsk udstyr osv. Hurtige prototypetjenester giver også ingeniører mulighed for at teste nye designs på et sikkert sted. De bruges hovedsageligt i højpræcisionsindustrier, især inden for hurtig prototypebearbejdning. Professionelle giver en idé om materialer og fremstillingsprocesser og sikrer, at prototyperne fungerer.

Sincere Tech: Din pålidelige partner inden for hurtig prototyping

Sincere Tech er en progressiv udvikler af de såkaldte rapid prototyping-serviceløsninger med principperne om at gøre idé til virkelighed. Hos Sincere Tech tilbyder vi billige og hurtige prototypetjenester, og disse tjenester passer til kravene fra opfindere, ingeniører og virksomheder. Vores tjenester til hurtig prototyping er også professionelle, præcise, effektive og holdbare i alle deres projekter. Da vi er udstyret med moderne teknologier og er dygtige inden for bearbejdning af hurtige prototyper, hjælper vi vores kunder med at reducere udgifter, spare tid og fremskynde innovationsprocessen. At arbejde med Sincere Tech betyder, at man har at gøre med et velorganiseret team, hvis mandat er at udvikle ordentlige, funktionelle og opfindsomme prototyper til alle brancher.

Konklusion

A hurtig prototyping-service bruges til at gøre en idé til virkelighed. Virksomhederne kan udvikle, teste og forfine deres produkter mere effektivt og på kortere tid ved hjælp af hurtige prototyper. Ved hjælp af tjenesterne til hurtig prototypebearbejdning kontrolleres præcisionen og styrken samt kvaliteten og nøjagtigheden.

Det er ikke længere en mulighed at investere i sådanne tjenester på et konkurrencepræget marked. Det er nødvendigt på grund af innovation, omkostningsbesparelser og reduktion af tiden til markedet. Vær hurtig til at reagere, brug en quick-prototyping-service, samarbejd med specialister, og få gang i dine koncepter.