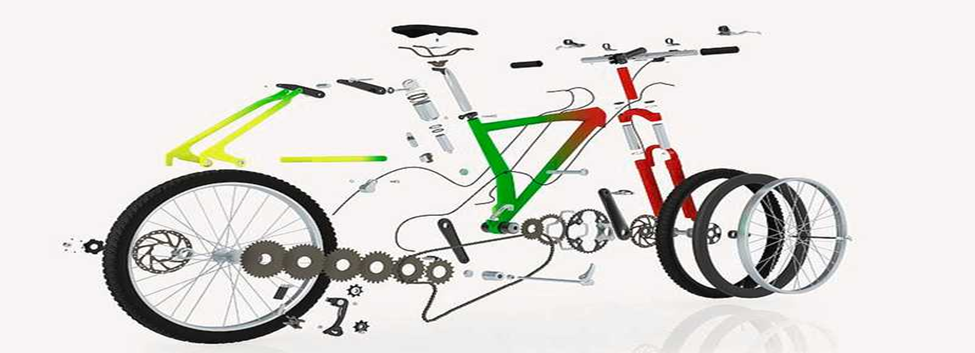

De huidige snelle wereld draait om innovatie. Bedrijven en uitvinders moeten in staat zijn om ideeën binnen korte tijd om te zetten in concrete producten. Dit is waar rapid prototyping om de hoek komt kijken; door middel van rapid prototyping kunnen de ontwerper en de ingenieurs een levensecht model van hun idee maken voordat ze volledig inzetten op productie. Het is tijdbesparend, kostenbesparend en verbetert de kwaliteit van producten.

Een van de elementen van dit proces is het gebruik van snelle prototypediensten. Deze diensten vergemakkelijken de omzetting van webontwerpen in daadwerkelijke producten. Deze diensten zijn nodig voor een ondernemer of een bedrijf. Met rapid prototyping kunnen prototypes worden ontwikkeld die ook kunnen worden gebruikt om het ontwerp te testen en defecten op te sporen en deze binnen een minimale tijd te corrigeren.

Wat is Rapid Prototyping?

Snelle prototyping is een technologie waarmee ontwerpers binnen korte tijd een fysiek model van een digitaal ontwerp kunnen ontwikkelen. Ideeën kunnen door middel van een rapid prototyping service worden vertaald naar daadwerkelijke items om te worden getest en verfijnd. Met de diensten van rapid prototyping kunnen bedrijven zich een beeld vormen van hoe een product eruit zal zien en zal functioneren nog voor de volledige productie. Kwaliteit en precisie worden gegarandeerd door de toepassing van professionele diensten voor rapid prototyping en de capaciteit om sterke en hoogwaardige onderdelen te maken door gebruik te maken van diensten voor machinale bewerking van rapid prototyping. De service voor rapid prototyping maakt innovatie snel, veilig en kosteneffectief.

Definities van snelle prototypediensten

Rapid prototyping is de technologie die wordt toegepast om zeer snel 3D-modellen te maken met behulp van CAD-bestanden (Computer-Aided Design). In het ontwerpproces is een snelle prototyping service nodig. Het helpt bij het verbeteren van innovatie, productontwerpen en het verkorten van doorlooptijden.

Alle snelle prototypediensten kunnen van verschillende types zijn. Dit zijn onder andere tooling en fixturing en productiedelen in kleine volumes. Driedimensionaal printen of Lost Wax Prototyping (LW) is een technologie die gebruikt kan worden bij het maken van prototypes.

Een voorbeeld hiervan is een prototype van een nieuw defensie-apparaat door een ingenieursbureau, wat een prototype kan zijn dat wordt gemaakt via een zogenaamde rapid prototyping service. Ze geven de leverancier een specificatiebestand dat uitgebreid is in de vorm van een CAD-bestand. FDM kan worden gebruikt om een prototype te ontwikkelen in slechts een paar uur of dagen. Dit is veel sneller dan de traditionele productie die weken kan duren.

Professionele diensten voor rapid prototyping kunnen door bedrijven gebruikt worden om toegang te krijgen tot hoogwaardige prototypes die gebruikt kunnen worden voor testen en visualisatie. Snelle prototyping bewerkingsdiensten kunnen ook gebruikt worden in gevallen van precisie en kracht. Ze zijn toepasbaar in gevallen waarin uitvinders, kunstenaars, ingenieurs en aannemers in de defensie-industrie modellen nodig hebben die functioneren of snelle visuele hulpmiddelen.

Proces voor snelle prototypes

Rapid prototyping helpt om ideeën in zeer korte tijd om te zetten in actuele en experimenteerbare modellen. Om precies en effectief te zijn, heeft een rapid prototyping service een aantal stappen die worden gevolgd.

Het model ontwerpen

De eerste is het maken van een digitaal ontwerp met behulp van CAD-software. Dit is het bestand dat een blauwdruk vormt voor het prototype met de rapid prototype services. Het model dat wordt ontwikkeld, kan nauwkeurige resultaten leveren dankzij het juiste ontwerp.

Materialen kiezen

Het is belangrijk om het juiste materiaal te kiezen. Het gebruik van zogenaamde professionele rapid prototyping diensten is gebaseerd op de selectie van kunststoffen, metalen, composieten of keramiek, afhankelijk van de behoeften van het project.

Het prototype bouwen

Met behulp van relevante methoden wordt het prototype ontwikkeld. De rest maakt gebruik van 3D-printing en sommige kunnen worden gemaakt met behulp van de snelle bewerkingsdiensten voor prototypes, waarbij de onderdelen nauwkeurig of massief zijn.

Testen en evalueren

Het prototype wordt na de bouw getest op functionaliteit, pasvorm en sterkte. Een van de diensten is rapid prototyping, waarmee snel aanpassingen kunnen worden gemaakt voor een beter ontwerp.

Afronding en verfijning

Nadat het prototype is getest, wordt het gereduceerd tot specificaties. De uiteindelijke modelproductie of -presentatie moet worden voorbereid met professionele rapid prototyping diensten.

De zogenaamde rapid prototyping services maken het mogelijk om tijd te besparen, kosten te verlagen en ideeën in de praktijk te brengen met minimale inspanning na zo'n proces.

Toepassing Ontwerpinnovatie weerspiegelt de voortdurende vooruitgang van een product of dienst

Bij ontwerpinnovatie speelt rapid prototyping een belangrijke rol. Dit is de zogenaamde rapid prototyping service waarmee ontwerpers in zeer korte tijd modellen kunnen maken en nieuwe ideeën kunnen testen. Dit helpt bij het verminderen van fouten en het verbeteren van de kwaliteit van producten.

Nieuwe concepten testen

De zogenaamde rapid prototype services stellen ontwerpers ook in staat om ideeën om te zetten in levensechte modellen. Hierdoor kunnen de teams ideeën zien, voelen en ermee experimenteren tot aan de volledige productie.

Productontwerp verbeteren

Professionele rapid prototyping services worden toegepast om het ontwerp te perfectioneren op een test- en feedbackbasis. Uitgaande van kleine aanpassingen is het mogelijk om deze binnen een vrij korte tijd te implementeren om tijd en kosten te besparen.

Ontwikkeling versnellen

Snelle bewerkingsdiensten voor prototypes zijn ook sneller dan conventionele diensten bij het maken van complexe onderdelen en zelfs functionele prototypes. Dit maakt het innovatieproces eenvoudiger.

Creatieve verkenning: Ondersteuning

Het is een dienst waarmee uitvinders, ingenieurs en kunstenaars meerdere ideeën kunnen testen door een snelle prototypingdienst te ontwikkelen. Deze flexibiliteit stimuleert de capaciteit om nieuwe oplossingen en eindproducten van hoge kwaliteit te produceren.

Bedrijven kunnen innovatiever zijn, minder risico's nemen en producten maken die voldoen aan de eisen van de markt door middel van snelle prototypediensten.

Een technische tabel van de verschillende rapid prototyping methoden

| Prototypemethode | Type materiaal | Laagresolutie (mm) | Bouwsnelheid (cm³/uur) | Typische kosten per onderdeel ($) | Sterkte (% eindproduct) |

| Fused Deposition Modeling (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolithografie (SLA) | Fotopolymeerhars | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Selectief lasersinteren (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Multi-jet modellering (MJM) | Hars | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Productie van gelamineerde objecten (LOM) | Papier, plastic, metaal | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| CNC-bewerking | Aluminium, roestvrij staal | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Opmerkingen:

Laagresolutie: Een minimale dikte van een vorm die betrouwbaar geprint/bewerkt kan worden.

Bouwsnelheid: de hoeveelheid materiaal (bij benadering) die per uur wordt afgedrukt

Sterkte: percentage dat in de buurt komt van het eindproductgedeelte.

De ideale klanten van Rapid Prototyping Services

Rapid prototyping kan veel professionals van dienst zijn. Rapid prototyping kan ook iedereen helpen in situaties waar de behoefte bestaat om de ideeën in een korte tijd om te zetten in actuele, testbare modellen.

Uitvinders en zakenmensen

De snelle prototypediensten zijn gunstig voor starters en uitvinders omdat ze niet veel productiekosten hoeven te maken om zulke prototypes te maken. Dit helpt bij het experimenteren en het aantrekken van investeerders.

Ingenieurs en ontwerpers

Professionele diensten voor rapid prototyping: Dit zijn de diensten die de ingenieurs en productontwerpers helpen om correcte en werkende prototypes te ontwikkelen. Dit helpt bij het verbeteren van ontwerpen en het verminderen van fouten in de productie.

Fantasierijke professionals en kunstenaars

Dit is mogelijk met behulp van een zogenaamde rapid prototyping service, waarmee kunstenaars of andere personen in de creatieve sector hun ideeën tot leven kunnen laten komen. Prototypes bieden een visuele weergave die kan worden toegepast bij planning, presentaties of displays.

Aannemers in industrie en defensie

Bewerkingsservices o5f de rapid prototyping services worden veel gevraagd door industriële of militaire bedrijven om componenten van hoge kwaliteit te leveren die duurzaam, nauwkeuriger en functioneler zijn. Dit verhoogt de snelheid van ontwikkelen en testen.

Onderwijsinstellingen

De diensten van rapid prototyping worden toegepast op scholen en universiteiten om studenten te leren hoe ontwerp-, engineering- en productieprocessen tot stand komen. Het maakt het mogelijk om praktisch onderwijs te geven met echte modellen.

Deze gebruikers kunnen tijd en geld besparen en de algehele kwaliteit van hun projecten verbeteren door gebruik te maken van een snelle prototypingservice.

Snelle prototypediensten op professioneel niveau

Kwaliteit is een aspect bij het selecteren van een dienstverlener. Een professionele rapid prototyping service zorgt ervoor dat je model foutloos en effectief is. Deze diensten beschikken over hoogwaardige technologie zoals 3D-printen, CNC-verspaning en lasersnijden. Materialen, toleranties en ontwerpcomplexiteiten zijn beter bekend bij professionals. Je zult er zelfs zeker van zijn dat je product van de hoogst mogelijke kwaliteit zal zijn met behulp van de zogenaamde gratis rapid prototyping diensten van professionals.

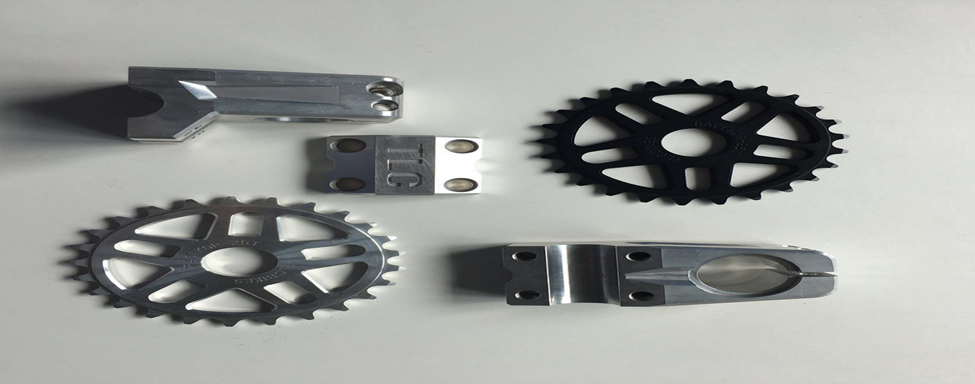

De inbreng van snelle prototyping- en verspaningsdiensten

Andere ontwerpen kunnen niet zomaar 3D-geprint worden. Hierbij komen de snelle bewerkingsdiensten voor prototypes, die kunnen worden uitgevoerd op metalen, kunststoffen en composieten. Ze zijn in staat om precisie te leveren, naast de uitmuntendheid die traditionele prototyping misschien niet biedt. Met deze diensten is het gegarandeerd dat uw prototype het echte product wordt. De integratie van snelle prototyping bewerkingsdiensten met andere prototyping processen die de meest optimale resultaten opleveren is niet ongewoon bij de meeste bedrijven.

Wat zijn de belangrijkste elementen in de fundamentele technische procedure van Rapid Prototyping?

Een digitaal ontwerp maken

De eerste stap in het rapid prototyping proces is een uitgebreid computerondersteund ontwerp in een CAD-programma. Dit is de prototype blauwdruk van dit ontwerp. Een zogenaamde rapid prototyping service wordt dan gebruikt om toegang te krijgen tot het bestand, waardoor het hele proces in de juiste richting kan worden doorlopen.

Het juiste materiaal kiezen

De keuze van het juiste materiaal is essentieel. Professionele rapid prototyping diensten kunnen materiaalaanbevelingen doen op basis van sterkte, flexibiliteit en duurzaamheid. De juiste keuze zorgt ervoor dat het gedrag van het prototype het uiteindelijke product nabootst.

Het prototype bouwen

Het prototype wordt vervolgens ontwikkeld door middel van rapid prototype services. Dit kan 3D-printen, gieten of machinaal bewerken zijn, afhankelijk van de toe te passen methode. De belangrijkste zijn zeer nauwkeurige of metalen onderdelen en snelle bewerkingsdiensten voor prototypes.

Testen en evalueren

Zodra het prototype is gemaakt, wordt het getest op functionaliteit en nauwkeurigheid van het ontwerp. De aanpassingen en verbeteringen kunnen in korte tijd worden doorgevoerd door middel van een rapid prototyping service en overgaan naar productie op ware grootte.

Afronding en verfijning

Het prototype wordt verder verbeterd op basis van de resultaten van het testen. De professionele diensten voor rapid prototyping zorgen ervoor dat veranderingen die zijn aangebracht effectief worden ingevoerd en dat er een stabiel model wordt ontwikkeld dat geschikt is voor gebruik in de productie.

Soorten snelle prototypingdiensten

Er zijn veel verschillende soorten rapid prototyping service benaderingen. De twee methoden kunnen worden gebruikt op basis van de behoefte, de materialen en de mate van nauwkeurigheid. De toepassing van het geschikte type versnelt en maakt de ontwikkeling succesvoller.

Fused Deposition Modeling (FDM)

FDM is een van de populairste rapid prototype diensten. Het is ontwikkeld op basis van de additieve strategie om onderdelen in lagen van thermoplastische kunststof te produceren. Het is ook snel, goedkoop en het is van toepassing op zowel kleine als middelgrote ontwerpen.

Stereolithografie (SLA)

SLA werkt met behulp van een laser om vloeibare hars te stollen. Het gebruik van SLA bij het maken van fijne prototypes is gebruikelijk bij de SAW Professional rapid prototyping services. Het genereert gebogen oppervlakken en nauwkeurige modellen die in de praktijk kunnen worden gebracht en gepresenteerd.

Selectief laserlassen (SLS)

Bij SLS worden poedervormige materialen met behulp van een laser versmolten. Met deze methode kunnen de bewerkingsdiensten van rapid prototyping duurzame en functionele onderdelen maken. SLS kan worden gebruikt voor het testen van zowel mechanische eigenschappen als kleine series functionaliteit.

Multi-jet modellering (MJM)

Een prototype wordt gemaakt door materialen te coaten die door MJM zijn gemaakt. Het kan de juiste geometrie vastleggen en rijke geometrieën produceren. MJM wordt voornamelijk toegepast op visuele modellen en complexe ontwerpen via een snelle prototypingservice.

verloren was Gelamineerde Objecten Productie (LOM)

LOM is een proces van prototypebouw door een reeks lagen van materialen. Snelle prototypediensten van LOM zijn geschikt voor grote onderdelen en complexe structurele ontwerpen. Het is kosteneffectief met betrekking tot het structureren van vroege validatie.

Verschillende soorten rapid prototyping diensten zijn voordelig. Met de hulp van professionals is het mogelijk om de meest geschikte manier te kiezen om tijd te besparen en hoogwaardige prototypes te maken.

De voordelen van snelle prototypes

Tijd is een uiterst cruciaal punt bij de ontwikkeling van producten. Rapid prototype services zijn modellen die snel worden ontwikkeld. Je bent nu in staat om ontwerpen te testen, te veranderen en te verbeteren binnen enkele dagen in plaats van maanden eerder. Dit beperkt de totale productontwikkeling. Bovendien helpt een prototype om een idee te verkopen aan investeerders, klanten of teamleden. Ze kunnen je idee bekijken, aanraken en zelfs volledig begrijpen.

De andere kracht is de zuinigheid. Het kan een dure onderneming zijn om een volledig productiemodel te hebben. De prototyping zorgt ervoor dat fouten op tijd worden ontdekt. De bedrijven besparen op de kosten van dure revisies in een later stadium. Een van de slimme manieren om te innoveren is door gebruik te maken van rapid prototype services, wat een kosteneffectief hulpmiddel is.

De betekenis van professionele services

Niet alle prototypes zijn gelijk. Ze bieden snelle prototyping diensten met professionele snelle prototyping diensten die nauwkeurig en van hoge kwaliteit zijn. De professionals zorgen voor de juiste afmetingen, materiaalkeuze en tests. De hoeveelheid ervaring is vooral belangrijk bij complexe projecten of producten met zeer beperkende specificaties. Met hen verloopt de overgang van prototype naar productie soepel.

De werking van snelle prototyping- en verspaningsdiensten

Wetenschappelijke techniek: hoe ontwerp je een nieuw mechanisch onderdeel? Je kunt een 3D-model hebben dat met de computer is gegenereerd. Maar om tot leven te komen, heb je een onderdeel nodig. Dit is waar de snelle bewerkingsdiensten voor prototypes om de hoek komen kijken. Met machinale bewerking kunnen metalen en kunststof onderdelen met hoge sterkte in korte tijd worden gemaakt. Je kunt experimenteren met beweging, sterkte en assemblage voordat je overgaat tot massaproductie. De beste manier is om de diensten van rapid prototyping te integreren met andere methoden.

Wat zijn de belangrijkste mogelijkheden die iemand moet overwegen bij het kiezen van een Rapid Prototyping Service Provider?

Een van de belangrijkste factoren voor succesvol prototyping is de relevante leverancier. Niet alle leveranciers van de snelle prototyping service even goed, snel of bekwaam zijn. De belangrijkste capaciteiten om te overwegen zijn de volgende:

Expertise en ervaring

Van hem/haar wordt verwacht dat hij/zij jarenlange ervaring heeft op het gebied van professionele diensten voor rapid prototyping. Bij het ontwerpen zijn experts zich bewust van materialen, toleranties en complexiteiten, zodat er werkende en correcte prototypes ontstaan.

Technologie en apparatuur

De nieuwe technologie die tegenwoordig wordt gebruikt bij de introductie van snelle prototypediensten zijn 3D-printers, CNC-machines en lasersnijders. Rapid prototyping machinale bewerkingsdiensten zijn ook belangrijk, zodat er een vorm van precisie is, en ook om de complexe of metalen onderdelen te beheren.

Materiaalkeuze

Het is belangrijk om met een groot aantal materialen te werken. De juiste rapid prototyping service kan je helpen bij het maken van een keuze uit kunststoffen, metalen of composieten op basis van de eisen van je project.

Snelheid en doorlooptijd

De snelheid van de leverancier is het belangrijkst, want rapid prototyping is tijdbesparend. Snelle prototypediensten zullen efficiënt genoeg zijn en de productontwikkelingscycli verkorten, zodat je ideeën sneller op de markt kunnen worden gebracht.

Kwaliteit en nauwkeurigheid

Nauwkeurigheid is noodzakelijk bij prototypes die getest gaan worden of gebruikt gaan worden bij het plannen van de productie. Professionele rapid prototyping diensten zorgen ervoor dat hun modellen van hoge kwaliteit zijn en dat ze elke keer weer worden besteld.

Ondersteuning en advies

Een goede leverancier geeft hierbij begeleiding. Het gebruik van de snelle bewerkingsdiensten voor prototypes met de hulp van professionals zorgt voor optimalisatie van de ontwerpen en uitsluiting van potentiële problemen.

Een tafel voor snelle prototyping van materialen

| Materiaal | Type | Treksterkte (MPa) | Buigsterkte (MPa) | Dichtheid (g/cm³) | Typisch gebruik |

| ABS | Thermoplastisch | 40 - 50 | 65 - 75 | 1.04 | FDM prototypes, functionele onderdelen |

| PLA | Thermoplastisch | 50 - 70 | 70 - 90 | 1.24 | FDM prototypes, visuele modellen |

| Fotopolymeerhars | Thermoharder | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, gedetailleerde modellen |

| Nylon (PA12) | Thermoplastisch | 48 - 70 | 60 - 90 | 1.01 | SLS functionele onderdelen, duurzame prototypes |

| Aluminium 6061 | Metaal | 290 | 310 | 2.70 | CNC-bewerking, functionele prototypes |

| Roestvrij staal 316 | Metaal | 520 | 550 | 8.0 | CNC-bewerking, onderdelen met hoge sterkte |

| Composiet (koolstofvezel + nylon) | Samengesteld | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Hoogwaardige prototypes, functioneel testen |

| Keramisch | Keramisch | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Hittebestendige prototypes, elektronica |

Opmerkingen:

Treksterkte: de maximale hoeveelheid spanning die een materiaal kan weerstaan.

Buigsterkte: de maximale spanning vóór een bocht of kromming.

Dichtheid: Massa/volume per volume-eenheid, wat belangrijk is bij het berekenen van het gewicht.

Toekomst van rapid prototyping

Technologie evolueert snel. Ook de hedendaagse snelle prototyping servicee is meer materiaal en sneller te produceren dan ooit tevoren. Innovaties in 3D-printen en CNC-verspaning resulteren in prototypes die steeds meer lijken op eindproducten. Bedrijven kunnen ook meer dan ooit tevoren onderzoeken, uitproberen en innoveren.

Je behoudt de concurrentiekracht van je product als je de zogenaamde professionele rapid prototyping services uitbesteedt. Hoe sneller iemand een prototype maakt, hoe sneller hij kan testen en beter kan worden. De time-to-market is ook korter en de klanttevredenheid is lager.

Materialen van Rapid Prototyping

De service voor rapid prototyping is zeer gevoelig voor de keuze van het materiaal. Het beïnvloedt de stevigheid, sterkte en nauwkeurigheid van het prototype. De verschillende zogenaamde rapid prototype services zijn afhankelijk van het type project en het type test, gebaseerd op hun eigen materialen.

Kunststoffen

Kunststoffen worden het meest gebruikt. ABS, PLA of hars wordt vaak gebruikt als onderdeel van FDM of SLA. De professionele rapid prototyping services bepalen de keuze van de kunststoffen die gebruikt worden in lichtgewicht, kosteneffectieve en ingewikkelde modellen.

Metalen

De snelle bewerkingsservice voor prototypes vindt plaats met metalen als aluminium, roestvrij staal of titanium voor efficiënte en sterke prototypes. Dit zijn de fijnste materialen die gebruikt kunnen worden voor mechanische tests en krachtige componenten.

Composieten

Composieten verwijzen naar een combinatie van verschillende materialen om sterkte en flexibiliteit te bieden. Er zijn prototypes gemaakt van composieten die bestand zijn tegen spanning en slijtage en die ook nauwkeurig zijn via een snelle prototypingservice.

Keramiek

Andere prototypes hadden hittebestendige of speciale afwerkingen nodig. Rapid prototype services kunnen modellen maken van keramische materialen in modellen gebaseerd op elektronica, luchtvaart of speciale industrieën.

De keuze van het juiste materiaal kan ervoor zorgen dat een prototype dat geleverd wordt met behulp van een rapid prototyping service nauwkeurig is, werkt en getest of gedemonstreerd kan worden.

De juiste serviceprovider kiezen

Je moet de juiste snelle prototypeservice hebben. Houd rekening met ervaring, technologie, materiaal en doorlooptijd. De lokale leverancier geeft ontwerpadvies, materialen en procesadvies. Het vereist samenwerking en communicatie om snel prototype diensten adequaat te gebruiken. Professionals helpen bij het verfijnen van je ontwerp en het vermijden van veelgemaakte fouten.

Toepassingen voor snelle prototypingdiensten

Dit soort diensten valt niet onder één industrie. Ze worden gebruikt in consumentenelektronica, auto's, lucht- en ruimtevaart, medische apparatuur, enz. Rapid prototype-diensten stellen ingenieurs ook in staat om nieuwe ontwerpen op een veilige locatie te testen. Ze worden vooral gebruikt in hoge precisie-industrieën, vooral bij de snelle bewerking van prototypes. Professionals geven een idee over materialen en productieprocessen en zorgen ervoor dat de prototypes werken.

Sincere Tech: uw betrouwbare partner van Rapid Prototyping

Sincere Tech is een vooruitstrevende ontwikkelaar van de zogenaamde rapid prototyping service-oplossingen met de principes van het omzetten van het idee in werkelijkheid. Bij Sincere Tech, bieden wij goedkope en snelle prototyping diensten, en deze diensten passen bij de eisen van uitvinders, ingenieurs en bedrijven. Onze snelle prototyping diensten zijn ook professioneel, nauwkeurig, efficiënt en duurzaam in al hun projecten. Wordt uitgerust met moderne technologieën en bedreven in het domein van snelle prototyping bewerking diensten, helpen we onze klanten om de kosten te verlagen, tijd te besparen, en versnellen het proces van innovaties. Werken met Sincere Tech zal betekenen omgaan met een team dat goed is georganiseerd, wiens mandaat is het ontwikkelen van goede, functionele en inventieve prototypes voor elke industrie.

Conclusie

A snelle prototyping service wordt gebruikt om een idee om te zetten in realiteit. Bedrijven kunnen hun producten effectiever en in kortere tijd ontwikkelen, testen en verfijnen met behulp van rapid prototype services. Met behulp van de diensten van rapid prototyping worden de precisie en sterkte, evenals de kwaliteit en nauwkeurigheid gecontroleerd.

Het is niet langer een optie om in dergelijke diensten te investeren in een concurrerende markt. Het is nodig vanwege innovatie, kostenbesparing en verkorting van de time-to-market. Reageer snel, kies voor een snelle prototypingservice, ga de samenwerking aan met specialisten en breng uw concepten in beweging.