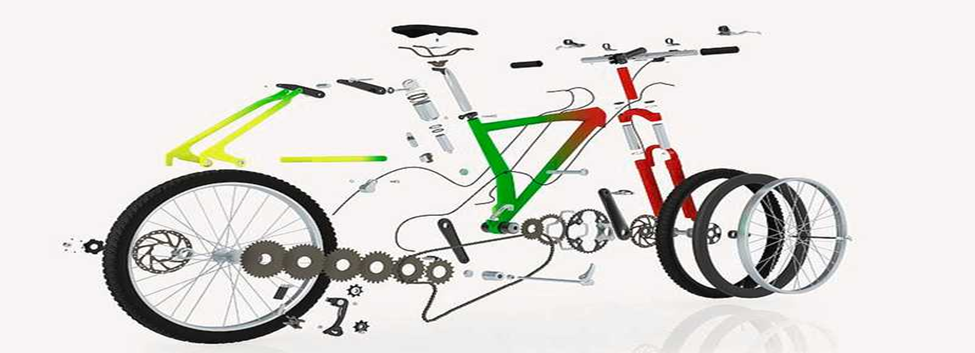

Obecny szybki świat obraca się wokół innowacji. Firmy i wynalazcy muszą być w stanie przekształcić pomysły w konkretne produkty w krótkim czasie. W tym miejscu pojawia się usługa szybkiego prototypowania; dzięki szybkiemu prototypowaniu projektant i inżynierowie mogą stworzyć rzeczywisty model swojego pomysłu, zanim w pełni zaangażują się w produkcję. Oszczędza to czas, obniża koszty i poprawia jakość produktów.

Jednym z elementów tego procesu jest korzystanie z usług szybkiego prototypowania. Usługi te ułatwiają przekształcanie projektów stron internetowych w rzeczywiste produkty. Usługi te są niezbędne dla przedsiębiorcy lub firmy. Szybkie prototypowanie pozwala na opracowanie prototypów, które mogą być również wykorzystywane do testowania projektu oraz identyfikowania wad i poprawiania ich w minimalnym czasie.

Czym jest szybkie prototypowanie?

Szybkie prototypowanie to technologia, która umożliwia projektantom opracowanie fizycznego modelu projektu cyfrowego w krótkim czasie. Pomysły można przełożyć na rzeczywiste produkty za pomocą usługi szybkiego prototypowania w celu ich przetestowania i udoskonalenia. Dzięki usługom szybkiego prototypowania firmy mogą zobaczyć obraz tego, jak produkt będzie wyglądał i działał jeszcze przed pełną produkcją. Jakość i precyzja są zapewnione dzięki zastosowaniu profesjonalnych usług szybkiego prototypowania oraz zdolności do produkcji wytrzymałych i wysokiej jakości części dzięki wykorzystaniu usług obróbki skrawaniem w ramach szybkiego prototypowania. Usługa szybkiego prototypowania sprawia, że innowacje są szybkie, bezpieczne i bardziej opłacalne.

Definicje usług szybkiego prototypowania

Szybkie prototypowanie to technologia stosowana do szybkiego tworzenia modeli 3D za pomocą plików CAD (Computer-Aided Design). W procesie projektowania wymagana jest usługa szybkiego prototypowania. Pomaga to w poprawie innowacyjności, projektowaniu produktów i skróceniu czasu realizacji.

Wszystkie usługi szybkiego prototypowania mogą być różnego rodzaju. Obejmują one między innymi oprzyrządowanie i mocowanie, części do produkcji małoseryjnej. Druk trójwymiarowy Lost Wax Prototyping (LW) to technologia, która może być stosowana w prototypowaniu.

Przykładem może być prototyp nowego sprzętu obronnego przez firmę inżynieryjną, który może być prototypem wytwarzanym za pośrednictwem tak zwanej usługi szybkiego prototypowania. Dostarczają oni dostawcy plik specyfikacji, który jest kompleksowy w formie pliku CAD. FDM można wykorzystać do opracowania prototypu w ciągu zaledwie kilku godzin lub dni. To znacznie szybciej niż w przypadku tradycyjnej produkcji, która może trwać tygodniami.

Profesjonalne usługi szybkiego prototypowania mogą być wykorzystywane przez firmy w celu uzyskania dostępu do wysokiej jakości prototypów, które można wykorzystać do testowania i wizualizacji. Usługi szybkiego prototypowania mogą być również wykorzystywane w przypadkach wymagających precyzji i wytrzymałości. Znajdują one zastosowanie w przypadkach, gdy wynalazcy, artyści, inżynierowie i wykonawcy w przemyśle obronnym potrzebują funkcjonalnych modeli lub szybkich pomocy wizualnych.

Proces szybkiego prototypowania

Szybkie prototypowanie pomoże przekształcić pomysły w rzeczywiste i eksperymentalne modele w bardzo krótkim czasie. Aby być precyzyjnym i skutecznym, usługa szybkiego prototypowania obejmuje zestaw kroków, które są przestrzegane.

Projektowanie modelu

Pierwszym z nich jest stworzenie cyfrowego projektu za pomocą oprogramowania CAD. Jest to plik, który jest planem prototypu dla jednego prototypu z usługami szybkiego prototypowania. Opracowany model będzie w stanie zapewnić precyzyjne wyniki dzięki odpowiedniemu projektowi.

Wybór materiałów

Istotny jest wybór odpowiedniego materiału. Korzystanie z tzw. profesjonalnych usług szybkiego prototypowania opiera się na wyborze tworzyw sztucznych, metali, kompozytów lub ceramiki, w zależności od potrzeb projektu.

Budowanie prototypu

Za pomocą odpowiednich metod opracowywany jest prototyp. Reszta z nich wykorzystuje druk 3D, a niektóre mogą być wytwarzane z pomocą usług obróbki szybkiego prototypowania, gdzie części są dokładne lub solidne.

Testowanie i ocena

Po skonstruowaniu prototyp jest testowany pod kątem funkcjonalności, dopasowania i wytrzymałości. Jedną z usług jest szybkie prototypowanie, które pomogłoby szybko wprowadzić poprawki w kierunku lepszego projektu.

Finalizacja i dopracowanie

Po przetestowaniu prototyp jest redukowany do specyfikacji. Ostateczna produkcja lub prezentacja modelu musi być gotowa dzięki profesjonalnym usługom szybkiego prototypowania.

Tak zwane usługi szybkiego prototypowania pozwalają zaoszczędzić czas, obniżyć koszty i wdrożyć pomysły w życie przy minimalnym wysiłku po takim procesie.

Zastosowanie Innowacja w projektowaniu odzwierciedla ciągły postęp każdego produktu lub usługi

W innowacjach projektowych istotną rolę odgrywa szybkie prototypowanie. Jest to tak zwana usługa szybkiego prototypowania, która umożliwia projektantom tworzenie modeli w bardzo krótkim czasie i testowanie nowatorskich pomysłów w krótkim czasie. Pomaga to w redukcji błędów i poprawie jakości produktów.

Testowanie nowych koncepcji

Tak zwane usługi szybkiego prototypowania umożliwiają również projektantom przekształcanie pomysłów w rzeczywiste modele. Pozwala to zespołom zobaczyć, poczuć i eksperymentować z pomysłami aż do pełnej produkcji.

Ulepszanie projektu produktu

Profesjonalne usługi szybkiego prototypowania są stosowane w celu udoskonalenia projektu na podstawie testów i informacji zwrotnych. Zakładając niewielkie modyfikacje, możliwe jest ich wdrożenie w dość krótkim czasie, aby zaoszczędzić czas i koszty.

Przyspieszenie rozwoju

Usługi szybkiej obróbki prototypów są również szybsze niż konwencjonalne w tworzeniu złożonych części, a nawet funkcjonalnych prototypów. Ułatwia to proces wprowadzania innowacji.

Kreatywne poszukiwania: Wsparcie

Jest to usługa, która pozwoli wynalazcom, inżynierom i artystom przetestować wiele pomysłów poprzez opracowanie usługi szybkiego prototypowania. Ta elastyczność zachęca do tworzenia nowych rozwiązań i wysokiej jakości produktów końcowych.

Firmy mogą być bardziej innowacyjne, mniej ryzykowne i wytwarzać produkty spełniające wymagania rynku dzięki usługom szybkiego prototypowania.

Tabela techniczna różnych metod szybkiego prototypowania

| Metoda prototypowania | Rodzaj materiału | Rozdzielczość warstwy (mm) | Prędkość budowania (cm³/godz.) | Typowy koszt części ($) | Wytrzymałość (% produktu końcowego) |

| Modelowanie topionego osadzania (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolitografia (SLA) | Żywica fotopolimerowa | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Selektywne spiekanie laserowe (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Modelowanie wielostrumieniowe (MJM) | Żywica | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Produkcja obiektów laminowanych (LOM) | Papier, plastik, metal | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| Obróbka CNC | Aluminium, stal nierdzewna | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Uwagi:

Rozdzielczość warstwy: Minimalna grubość elementu, który można niezawodnie wydrukować/obrobić.

Szybkość kompilacji: ilość materiału (w przybliżeniu) drukowanego w ciągu godziny

Siła: procent, który znajduje się w pobliżu części produktu końcowego.

Idealni klienci usług szybkiego prototypowania

Szybkie prototypowanie może być pomocne dla wielu profesjonalistów. Usługa szybkiego prototypowania może również pomóc wszystkim w sytuacjach, w których istnieje potrzeba realizacji pomysłów w rzeczywistych, testowalnych modelach w krótkim czasie.

Wynalazcy i biznesmeni

Usługi szybkiego prototypowania są korzystne dla start-upów i wynalazców, ponieważ nie muszą oni ponosić dużych kosztów produkcji, aby stworzyć takie prototypy. Pomaga to w eksperymentowaniu i przyciąganiu inwestorów.

Inżynierowie i projektanci

Profesjonalne usługi szybkiego prototypowania: Są to usługi, które pomagają inżynierom i projektantom produktów opracowywać poprawne i działające prototypy. Pomaga to w ulepszaniu projektów i ograniczaniu błędów w produkcji.

Profesjonaliści i artyści z wyobraźnią

Jest to możliwe dzięki tak zwanej usłudze szybkiego prototypowania, która umożliwia artystom lub innym osobom z branży kreatywnej urzeczywistnienie ich pomysłów. Prototypy zapewniają wizualną reprezentację, którą można zastosować w planowaniu, prezentacjach lub pokazach.

Wykonawcy w przemyśle i obronności

Usługi obróbki skrawaniem w ramach usług szybkiego prototypowania są bardzo pożądane przez firmy przemysłowe lub wojskowe w celu zapewnienia wysokiej jakości komponentów, które są trwałe, dokładniejsze i bardziej funkcjonalne. Zwiększa to tempo rozwoju i testowania.

Instytucje edukacyjne

Usługi szybkiego prototypowania są stosowane w szkołach i na uniwersytetach, aby uczyć studentów, jak powstają procesy projektowania, inżynierii i produkcji. Umożliwia to praktyczną edukację z wykorzystaniem rzeczywistych modeli.

Użytkownicy ci będą mogli zaoszczędzić czas, pieniądze i poprawić ogólną jakość swoich projektów poprzez włączenie usługi szybkiego prototypowania.

Profesjonalne usługi szybkiego prototypowania

Jakość jest aspektem wyboru dostawcy usług. Profesjonalne usługi szybkiego prototypowania zapewniają, że model jest bezbłędny i skuteczny. Usługi te wykorzystują zaawansowane technologie, takie jak druk 3D, obróbka CNC i cięcie laserowe. Materiały, tolerancje i złożoność projektu są lepiej znane profesjonalistom. Będziesz mieć nawet pewność, że Twój produkt będzie tak wysokiej jakości, jak to tylko możliwe, korzystając z tak zwanych bezpłatnych usług szybkiego prototypowania oferowanych przez profesjonalistów.

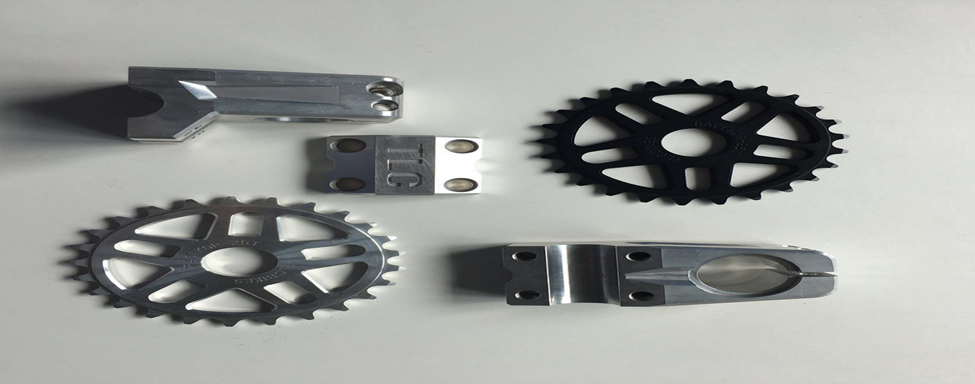

Wkład usług szybkiego prototypowania i obróbki skrawaniem

Inne projekty nie są czymś, co można po prostu wydrukować w 3D. Z tym wiążą się usługi szybkiej obróbki prototypów, które mogą być wykonywane na metalach, tworzywach sztucznych i kompozytach. Są one w stanie zapewnić precyzję, a także doskonałość, której tradycyjne prototypowanie może nie zapewnić. W ramach tych usług można zagwarantować, że prototyp będzie prawdziwym produktem. Integracja usług szybkiego prototypowania z innymi procesami prototypowania, które dają najbardziej optymalne wyniki, nie jest rzadkością w większości firm.

Jakie są istotne elementy podstawowej procedury technicznej szybkiego prototypowania?

Tworzenie projektu cyfrowego

Pierwszym krokiem w procesie szybkiego prototypowania jest opracowanie projektu wspomaganego komputerowo w programie CAD. Jest to prototypowy plan tego projektu. Tak zwana usługa szybkiego prototypowania jest następnie wykorzystywana do uzyskania dostępu do pliku, co umożliwia przejście przez cały proces we właściwym kierunku.

Wybór odpowiedniego materiału

Wybór odpowiedniego materiału jest kluczowy. Profesjonalne usługi szybkiego prototypowania mogą zawierać zalecenia dotyczące materiału, oparte na wytrzymałości, elastyczności i trwałości. Właściwy wybór zapewni, że zachowanie prototypu będzie naśladować produkt końcowy.

Budowanie prototypu

Prototyp jest następnie opracowywany za pomocą usług szybkiego prototypowania. Może to być drukowanie 3D, odlewanie lub obróbka skrawaniem, w zależności od zastosowanej metody. Najważniejsze z nich to wysoka precyzja lub części metalowe oraz usługi szybkiego prototypowania.

Testowanie i ocena

Po stworzeniu prototypu następuje jego test pod kątem funkcjonalności i dokładności projektu. Korekty i ulepszenia można wprowadzić w krótkim czasie dzięki usłudze szybkiego prototypowania i przejść do produkcji na pełną skalę.

Finalizacja i dopracowanie

Prototyp jest dalej udoskonalany w oparciu o wyniki testów. Profesjonalne usługi szybkiego prototypowania zapewniają skuteczne wprowadzenie wprowadzonych zmian i opracowanie stabilnego modelu przeznaczonego do wykorzystania w produkcji.

Rodzaje usług szybkiego prototypowania

Istnieje wiele różnych rodzajów usług szybkiego prototypowania. Te dwie metody mogą być stosowane w zależności od potrzeb, materiałów i poziomu dokładności. Zastosowanie odpowiedniego typu przyspiesza i sprawia, że rozwój jest bardziej udany.

Modelowanie topionego osadzania (FDM)

FDM to jedna z najpopularniejszych usług szybkiego prototypowania. Opiera się na strategii addytywnej polegającej na wytwarzaniu części w warstwach typu termoplastycznego. Jest również szybka, tania i ma zastosowanie zarówno do małych, jak i średnio szczegółowych projektów.

Stereolitografia (SLA)

SLA działa z wykorzystaniem lasera do zestalania płynnej żywicy. Wykorzystanie SLA w tworzeniu precyzyjnych prototypów jest powszechne w usługach szybkiego prototypowania SAW Professional. Generuje zakrzywione powierzchnie i precyzyjne modele, które można wykorzystać w praktyce i prezentacji.

Selektywne spawanie laserowe (SLS)

W metodzie SLS sproszkowane materiały są stapiane za pomocą lasera. Metoda ta pozwala na obróbkę usług szybkiego prototypowania w celu wytworzenia trwałych i funkcjonalnych części. SLS może być wykorzystywany do testowania zarówno właściwości mechanicznych, jak i funkcjonalności małych partii.

Modelowanie wielostrumieniowe (MJM)

Prototyp jest tworzony przez powlekanie materiałów stworzonych przez MJM. Może on uchwycić prawidłową geometrię i tworzyć bogate geometrie. MJM jest stosowany głównie do modeli wizualnych i złożonych projektów poprzez usługę szybkiego prototypowania.

Produkcja przedmiotów laminowanych (LOM) metodą traconego wosku

LOM to proces budowania prototypu poprzez serię warstw materiałów. Usługi szybkiego prototypowania LOM są odpowiednie dla dużych części i złożonych projektów konstrukcyjnych. Jest to opłacalne w odniesieniu do wczesnej walidacji struktury.

Korzystne są różne rodzaje usług szybkiego prototypowania. Z pomocą profesjonalistów można wybrać najbardziej odpowiedni sposób na zaoszczędzenie czasu i tworzenie wysokiej jakości prototypów.

Korzyści płynące z szybkich prototypów

Czas jest niezwykle istotną kwestią w rozwoju produktów. Usługi szybkiego prototypowania to modele, które powstają szybko. Możesz teraz testować, zmieniać i ulepszać projekty w ciągu kilku dni, w przeciwieństwie do miesięcy wcześniej. Ogranicza to ogólny rozwój produktu. Co więcej, prototyp pomoże sprzedać pomysł inwestorom, klientom lub członkom zespołu. Mogą oni obejrzeć, dotknąć, a nawet w pełni zrozumieć Twój pomysł.

Drugą mocną stroną jest ekonomia. Posiadanie kompletnego modelu produkcyjnego może być kosztownym przedsięwzięciem. Prototypowanie zapewni, że błędy zostaną wykryte w odpowiednim czasie. Firmy oszczędzają na kosztach ponoszonych w związku z kosztownymi poprawkami na późniejszym etapie. Jednym z inteligentnych sposobów innowacji jest korzystanie z usług szybkiego prototypowania, które jest opłacalnym narzędziem.

Znaczenie usług profesjonalnych

Nie wszystkie prototypy są sobie równe. Oferują usługi szybkiego prototypowania przy użyciu profesjonalnych usług szybkiego prototypowania, które są dokładne i wysokiej jakości. Profesjonaliści zapewniają odpowiedni rozmiar, dobór materiałów i testowanie. Ich doświadczenie jest szczególnie ważne w przypadku złożonych projektów lub produktów o bardzo restrykcyjnych specyfikacjach. Dzięki nim przejście prototypu do produkcji odbywa się płynnie.

Działanie usług szybkiego prototypowania i obróbki skrawaniem

Technika naukowa: jak zaprojektować nowy element mechaniczny. Można mieć model 3D wygenerowany komputerowo. Ale do jego realizacji potrzebna jest część. I tu z pomocą przychodzą usługi szybkiej obróbki prototypów. Obróbka skrawaniem umożliwia produkcję części metalowych i z tworzyw sztucznych o wysokiej wytrzymałości w krótkim czasie. Możesz eksperymentować z ruchem, wytrzymałością i montażem przed masową produkcją. Najlepszym sposobem jest zintegrowanie usług szybkiej obróbki prototypów z innymi metodami.

Jakie są główne możliwości, które należy wziąć pod uwagę przy wyborze dostawcy usług szybkiego prototypowania?

Jednym z głównych czynników udanego prototypowania jest odpowiedni dostawca. Nie wszyscy dostawcy usługa szybkiego prototypowania są równie dobrzy, szybcy lub wykwalifikowani. Najważniejsze możliwości, które należy wziąć pod uwagę, są następujące:

Wiedza i doświadczenie

Oczekuje się od niego/niej wieloletniego doświadczenia w zakresie profesjonalnych usług szybkiego prototypowania. Podczas projektowania eksperci są świadomi materiałów, tolerancji i złożoności, dzięki czemu powstają działające i poprawne prototypy.

Technologia i sprzęt

Nową technologią wykorzystywaną obecnie przy wprowadzaniu usług szybkiego prototypowania są drukarki 3D, maszyny CNC i wycinarki laserowe. Istotne są również usługi obróbki szybkiego prototypowania, które zapewniają pewną formę precyzji, a także zarządzanie złożonymi lub metalowymi częściami.

Wybór materiału

Ważne jest, aby pracować z dużą liczbą materiałów. Odpowiednia usługa szybkiego prototypowania może pomóc w wyborze tworzyw sztucznych, metali lub kompozytów w oparciu o wymagania projektu.

Szybkość i czas realizacji

Szybkość dostawcy jest najważniejsza, ponieważ szybkie prototypowanie jest aspektem oszczędzającym czas. Usługi szybkiego prototypowania będą wystarczająco wydajne i skrócą cykle rozwoju produktu oraz umożliwią szybsze wprowadzenie pomysłów na rynek.

Jakość i dokładność

Dokładność jest niezbędna w przypadku prototypów, które mają być testowane lub wykorzystywane w planowaniu produkcji. Profesjonalne usługi szybkiego prototypowania zapewniają, że ich modele są wysokiej jakości i są zamawiane za każdym razem.

Wsparcie i konsultacje

Świetny dostawca udziela wskazówek podczas tego procesu. Korzystanie z usług szybkiego prototypowania z pomocą profesjonalistów zapewnia optymalizację projektów i wykluczenie potencjalnych problemów.

Stół do szybkiego prototypowania materiałów

| Materiał | Typ | Wytrzymałość na rozciąganie (MPa) | Wytrzymałość na zginanie (MPa) | Gęstość (g/cm³) | Typowe zastosowanie |

| ABS | Termoplastyczny | 40 - 50 | 65 - 75 | 1.04 | Prototypy FDM, części funkcjonalne |

| PLA | Termoplastyczny | 50 - 70 | 70 - 90 | 1.24 | Prototypy FDM, modele wizualne |

| Żywica fotopolimerowa | Termoutwardzalny | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, szczegółowe modele |

| Nylon (PA12) | Termoplastyczny | 48 - 70 | 60 - 90 | 1.01 | Funkcjonalne części SLS, trwałe prototypy |

| Aluminium 6061 | Metal | 290 | 310 | 2.70 | Obróbka CNC, funkcjonalne prototypy |

| Stal nierdzewna 316 | Metal | 520 | 550 | 8.0 | Obróbka CNC, części o wysokiej wytrzymałości |

| Kompozyt (włókno węglowe + nylon) | Kompozyt | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Prototypy o wysokiej wytrzymałości, testy funkcjonalne |

| Ceramika | Ceramika | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Prototypy odporne na wysoką temperaturę, elektronika |

Uwagi:

Wytrzymałość na rozciąganie: maksymalne naprężenie, jakie może wytrzymać materiał.

Wytrzymałość na zginanie: maksymalne naprężenie przed zgięciem lub wygięciem.

Gęstość: Masa/objętość jednostki objętości, co jest ważne przy obliczaniu masy.

Przyszłość szybkiego prototypowania

Technologia szybko się rozwija. Również obecne usługi szybkiego prototypowaniae jest bardziej materiałowe i szybsze w produkcji niż kiedykolwiek wcześniej. Innowacje w druku 3D oraz obróbce CNC skutkują prototypami, które są coraz bardziej podobne do produktów końcowych. Firmy są również w stanie badać, próbować i wprowadzać innowacje bardziej niż kiedykolwiek wcześniej.

Zlecając tak zwane profesjonalne usługi szybkiego prototypowania, zachowasz konkurencyjność swojego produktu. Im szybciej powstaje prototyp, tym szybciej można go przetestować i ulepszyć. Czas wprowadzenia produktu na rynek jest również krótszy, a satysfakcja klienta niższa.

Materiały do szybkiego prototypowania

Usługa szybkiego prototypowania jest bardzo wrażliwa na dobór materiału. Wpływa on na stabilność, wytrzymałość i dokładność prototypu. Różne tak zwane usługi szybkiego prototypowania zależą od rodzaju projektu i rodzaju testu, w oparciu o własne materiały.

Tworzywa sztuczne

Najczęściej wykorzystywane są tworzywa sztuczne. ABS, PLA lub żywica są powszechnie stosowane jako część FDM lub SLA. Profesjonalne usługi szybkiego prototypowania decydują o wyborze tworzyw sztucznych stosowanych w lekkich, opłacalnych i skomplikowanych modelach.

Metale

Usługa szybkiej obróbki prototypów odbywa się przy użyciu takich metali jak aluminium, stal nierdzewna czy tytan, w przypadku wydajnych i mocnych prototypów. Są to najlepsze materiały, które można wykorzystać w testach mechanicznych i potężnych komponentach.

Kompozyty

Kompozyty to połączenie różnych materiałów zapewniające wytrzymałość i elastyczność. Prototypy zostały wykonane przy użyciu kompozytów, które są odporne na naprężenia i zużycie, a także dokładne dzięki usłudze szybkiego prototypowania.

Ceramika

Inne prototypy wymagały obróbki termicznej lub specjalnych wykończeń. Usługi szybkiego prototypowania są w stanie produkować modele z materiałów ceramicznych w modelach opartych na elektronice, przemyśle lotniczym lub specjalnym.

Wybór odpowiedniego materiału może zapewnić, że prototyp dostarczony za pomocą usługi szybkiego prototypowania będzie precyzyjny, działający i będzie można go przetestować lub zademonstrować.

Wybór odpowiedniego dostawcy usług

Należy posiadać odpowiednią usługę szybkiego prototypowania. Należy wziąć pod uwagę doświadczenie, technologię, materiał i czas realizacji. Lokalny dostawca zapewni doradztwo w zakresie projektowania, materiałów i procesów. Odpowiednie korzystanie z usług szybkiego prototypowania wymaga współpracy i komunikacji. Profesjonaliści pomagają w udoskonalaniu projektu i unikaniu typowych błędów.

Zastosowania usług szybkiego prototypowania

Usługi tego rodzaju nie podlegają jednej branży. Są one wykorzystywane w elektronice użytkowej, motoryzacji, lotnictwie, sprzęcie medycznym itp. Usługi szybkiego prototypowania umożliwiają również inżynierom testowanie nowych projektów w bezpiecznym miejscu. Są one wykorzystywane głównie w branżach o wysokiej precyzji, zwłaszcza w obróbce szybkiego prototypowania. Profesjonaliści dostarczają informacji na temat materiałów i procesów produkcyjnych oraz zapewniają, że prototypy działają.

Sincere Tech: Twój godny zaufania partner w zakresie szybkiego prototypowania

Sincere Tech jest postępowym twórcą tak zwanych rozwiązań usług szybkiego prototypowania z zasadami przekształcania pomysłu w rzeczywistość. W Sincere Tech oferujemy tanie i szybkie usługi prototypowania, które spełniają wymagania wynalazców, inżynierów i firm. Nasze usługi szybkiego prototypowania są również profesjonalne, precyzyjne, wydajne i trwałe we wszystkich projektach. Będąc wyposażonym w nowoczesne technologie i biegłym w dziedzinie usług szybkiego prototypowania, pomagamy naszym klientom zmniejszyć wydatki, zaoszczędzić czas i przyspieszyć proces innowacji. Współpraca z Sincere Tech oznacza kontakt z dobrze zorganizowanym zespołem, którego zadaniem jest opracowywanie odpowiednich, funkcjonalnych i pomysłowych prototypów dla każdej branży.

Wnioski

A usługa szybkiego prototypowania służy do przekształcenia pomysłu w rzeczywistość. Firmy mogą rozwijać, testować i udoskonalać swoje produkty bardziej efektywnie i w krótszym czasie dzięki usługom szybkiego prototypowania. Z pomocą usług szybkiej obróbki prototypów kontrolowana jest precyzja i wytrzymałość, a także jakość i dokładność.

Inwestowanie w takie usługi na konkurencyjnym rynku nie jest już opcją. Jest to wymagane ze względu na innowacyjność, oszczędność kosztów i skrócenie czasu wprowadzania produktów na rynek. Reaguj szybko, skorzystaj z usługi szybkiego prototypowania, nawiąż współpracę ze specjalistami i wprowadź swoje koncepcje w ruch.