Nowoczesna produkcja stawia na wydajność i precyzję. Niektóre z wykorzystywanych technik obejmują formowanie wtryskowe ze wspomaganiem gazowym. Formowanie wtryskowe ze wspomaganiem gazowym to technologiczna metoda produkcji, która pomaga wytwarzać lekkie, trwałe i złożone części z tworzyw sztucznych. Wydrążone sekcje są tworzone poprzez wtryskiwanie do formy gazu obojętnego, co zmniejsza ilość użytego materiału, a także skraca czas cyklu.

Wynikiem tego jest wzrost precyzji wymiarowej, zmniejszenie zniekształceń i możliwość wykonywania innowacyjnych projektów. Formowanie wtryskowe ze wspomaganiem gazowym jest przydatne w przemyśle motoryzacyjnym, meblarskim, elektronicznym i produktów konsumenckich, gdzie wymagana jest opłacalna produkcja o wysokiej jakości. Niezawodni dostawcy formowania wtryskowego ze wspomaganiem gazowym zapewniają regularne wyniki. Przy dominującej produkcji większość producentów korzysta z produktów formowanych wtryskowo, które są wspomagane gazem, co pozwala producentom osiągnąć wydajność, wytrzymałość i estetykę.

Czym jest formowanie wtryskowe ze wspomaganiem gazowym?

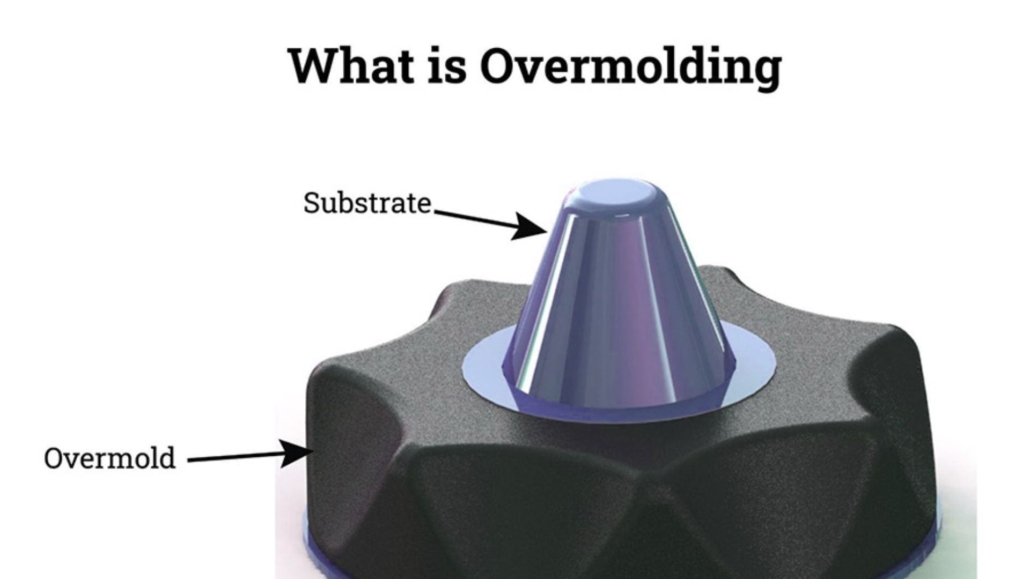

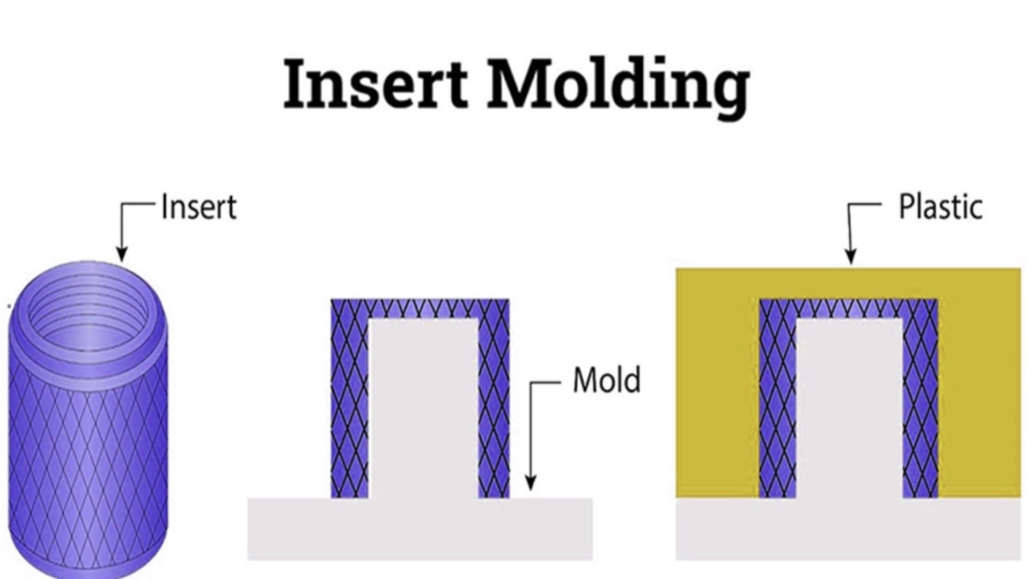

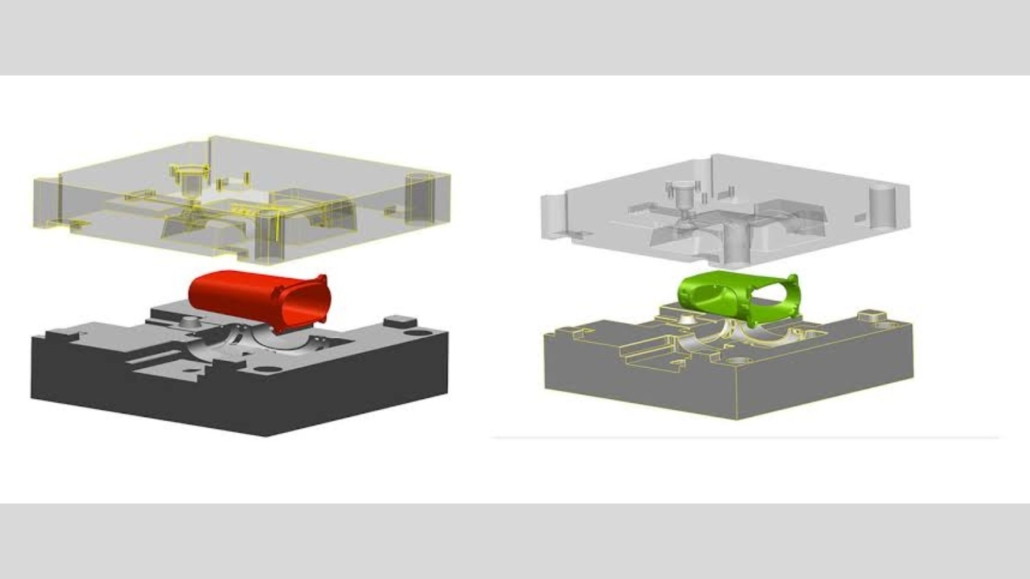

Wspomaganie gazowe formowanie wtryskowe to proces, w którym gaz obojętny (zwykle azot) jest wtryskiwany do formy podczas procesu wtryskiwania tworzywa sztucznego. Gaz dociska ciepłe tworzywo sztuczne do cienkich ścianek lub wgłębienia elementu, tworząc w nim wgłębienie. Technika ta oszczędza materiał, zwiększa dokładność wymiarów i minimalizuje wypaczenia.

Proces ten jest najbardziej odpowiedni dla sekcji, które są grube lub mają długie ścieżki przepływu. Jest szeroko stosowany w produkcji samochodów, mebli i produktów konsumenckich. Jakość i niezawodność zostałyby zapewnione przez wybór odpowiednich dostawców formowania wtryskowego wspomaganego gazem.

Działanie formowania wtryskowego wspomaganego gazem

Zaczyna się podobnie jak konwencjonalne formowanie wtryskowe, ng którym tworzywo sztuczne jest wtryskiwane do formy. Gdy wnęka formy zostanie częściowo wypełniona, do niektórych obszarów wtryskiwany jest gaz pod ciśnieniem. Gaz ten sprawia, że płynne tworzywo sztuczne jest wypychane na zewnątrz, tworząc puste kanały, ls, ale sprawia, że powierzchnia jest twarda.

Metoda ta skutkuje zmniejszeniem naprężeń w grubszych częściach, zerowymi spadkami i jednolitą grubością ścianek. Rezultatem jest wysokiej jakości część, która jest bardziej stabilna wymiarowo, lekka i wytrzymała. Są to cechy, które są funkcjonalne i estetyczne dla producentów produktów, takich jak formowanie wtryskowe ze wspomaganiem gazowym.

Zastosowania form wtryskowych wspomaganych gazem: Formowanie wtryskowe ze wspomaganiem gazowym to elastyczna technika produkcji, która znajduje zastosowanie w wielu gałęziach przemysłu. Puste lub skomplikowane formy mogą być tworzone przy mniejszym wysiłku, dzięki czemu nadają się zarówno do celów użytkowych, jak i dekoracyjnych.

Formowanie wtryskowe wspomagane gazem przemysłowym paneli wewnętrznych, klamek drzwi i części konstrukcyjnych jest wykonywane przez producentów samochodów. Procedura ta sprawia, że są one lekkie bez utraty wytrzymałości, która jest związana z wydajnością paliwową i osiągami.

Meble i produkty konsumenckie

Formowanie wtryskowe wspomagane gazem służy do tworzenia pustych sekcji, które są tworzone w plastikowych częściach mebli, urządzeń i narzędzi. Lekkie komponenty, takie jak oparcia krzeseł, uchwyty i obudowy, stanowią wydajny sposób produkcji.

Urządzenia przemysłowe

Mocne plastikowe części o określonym rozmiarze są zwykle wymagane przez roboty i maszyny. Produkty wytwarzane w oparciu o formowanie wtryskowe wspomagane gazem charakteryzują się trwałością, standardową grubością ścianek i odpornością na wypaczanie.

Elektronika Formowanie wtryskowe wspomagane gazem jest stosowane w produkcji elektroniki użytkowej, obudów narzędzi i innych urządzeń, które wymagają mocnego i atrakcyjnego wyglądu przy niskim zużyciu materiału.

Inne aplikacje

Jest również stosowany w sprzęcie sportowym, zabawkach i opakowaniach. Producenci korzystają z usług dostawców formowania wtryskowego ze wspomaganiem gazowym, którzy mają możliwość produkcji części o określonym rozmiarze i jakości.

Znając takie zastosowania, firmy mogą w pełni wykorzystać zalety formowania wtryskowego ze wspomaganiem gazowym do produkcji lekkich i niedrogich produktów.

Użyty materiał

Tworzywa termoplastyczne: Tworzywa termoplastyczne są najczęściej stosowanymi materiałami w formowaniu wtryskowym ze wspomaganiem gazowym. Niektóre materiały, takie jak polipropylen (PP), polietylen (PE), ABS i poliwęglan (PC), można łatwo obrabiać i łączyć w procesie wspomaganym gazem. Tworzywa te są wygodne w produkcji lekkich i wytrzymałych produktów formowanych wtryskowo.

Wzmocniony plastik: Wzmocnione włóknem szklanym tworzywa sztuczne z nylonu lub polipropylenu są dodatkowo wytrzymałe i sztywne. Są one stosowane w obszarach, które narażają komponent na wysoki stopień naprężenia lub obciążenia, a zatem dobrze sprawdzą się w przypadku części samochodowych lub przemysłowych wytwarzanych podczas formowania wtryskowego wspomaganego gazem.

Polimery specjalne: W niektórych przypadkach stosuje się specjalistyczne polimery, które charakteryzują się wysoką odpornością na ciepło lub odpornością chemiczną. Materiały te określają wymagania produktu w konkretnych warunkach, które zapewniają jego wydajność i trwałość. Włączenie formowania wtryskowego ze wspomaganiem gazowym, które działało już wcześniej w branży, pomoże w wyborze odpowiedniego materiału do zastosowania w każdym zastosowaniu.

Wybór materiału: Zastosowane medium musi mieć doskonałą charakterystykę przepływu, stabilność termiczną i kompatybilność z wtryskiem gazu. Właściwy dobór materiału ma kluczowe znaczenie dla zmniejszenia wad, wytrzymałości i wydajności części wykorzystywanych w procesie formowania wtryskowego wspomaganego gazem.

Techniki

Wzajemny wtrysk z wykorzystaniem kanałów gazowych

W tym przypadku puste części są wytwarzane przez wpompowanie do formy w niektórych obszarach. Oszczędza to zużycie materiałów i zapewnia jednolitość grubości ścianek. Jest również szeroko stosowany w produkcji lekkich i wytrzymałych kompozytów wspomaganych formowaniem wtryskowym.

Adaptowalny regulator ciśnienia gazu

Ciśnienie gazu można również regulować w procesie formowania, aby manipulować przepływem materiału w lepszy sposób. Zapobiega to powstawaniu zacieków, poprawia wykończenie powierzchni i sprawia, że produkt jest mocniejszy. A co najważniejsze, przypadki wysokiej jakości formowania gazowego formowane wtryskowo produkty.

Sekwencyjny wtrysk gazu

Sekwencyjny wtrysk gazu obejmuje wtrysk gazu na różnych etapach procesu formowania. Procedura ta gwarantuje optymalizację przepływu materiałów w formie pełnego kształtu X oraz zmniejszenie liczby wad. Należy również zwrócić się do dostawców, ponieważ są oni zaznajomieni z formowaniem wtryskowym ze wspomaganiem gazowym, dzięki czemu można to zrobić dokładnie.

Najnowocześniejsze metody chłodzenia

Formowanie wspomagane gazem z zaawansowanymi systemami chłodzenia jest przydatne w szybkim zestalaniu komponentów i skracaniu czasu cyklu. Zwiększa to produktywność i nie utrudnia projektowania części.

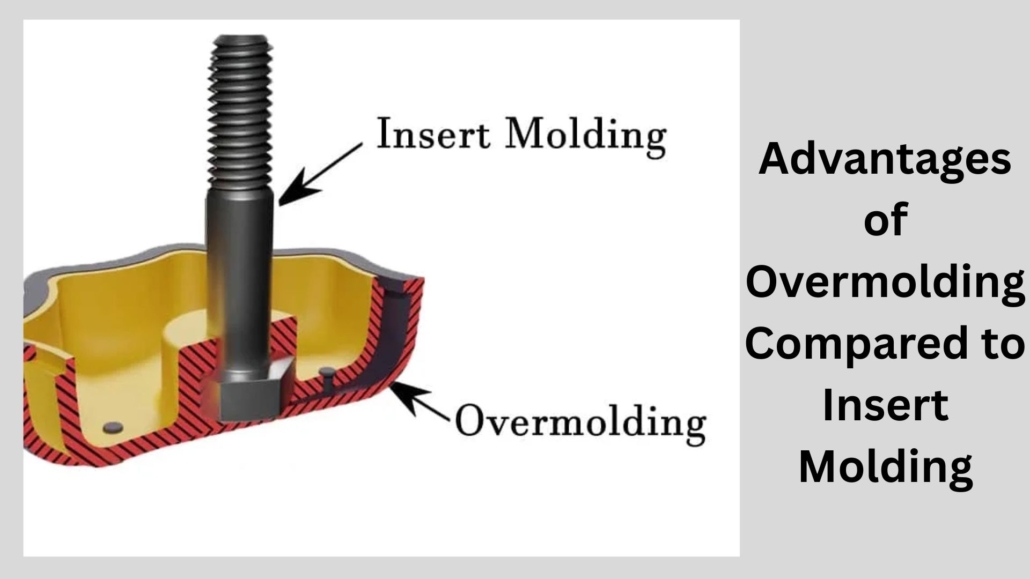

Zalety formowania wtryskowego ze wspomaganiem gazowym

Porównując tradycyjne formowanie i tak zwane formowanie wtryskowe wspomagane gazem, można zauważyć kilka zalet:

Oszczędność materiałów

Wydrążone sekcje zużywają również mniej plastiku i zmniejszają zarówno wydatki, jak i wpływ na środowisko.

Mniej odkształceń i śladów zacieków

Formowanie wspomagane gazem minimalizuje większość typowych defektów, takich jak ślady zapadnięć lub deformacje powierzchni poprzez równomierne rozprowadzanie materiału.

Części do zapalniczek

Dostępne są puste struktury, które umożliwiają tworzenie lekkich komponentów bez zmniejszania ich wytrzymałości.

Szybsza produkcja

Z mniejszym zużyciem materiału i lepszym przepływem wiąże się skrócenie czasu cyklu; coś, co jest bardziej akceptowalne dla producentów.

Ulepszona przestrzeń projektowa

Możliwe jest tworzenie złożonych kształtów, a także dodawanie grubszych części bez obniżania jakości lub zwiększania kosztów.

Rozważania projektowe

Wspomagane formowanie wtryskowe opracowane przy użyciu gazu również musi być dobrze zaplanowane, aby zmaksymalizować proces.

Dobór materiałów Wszystkie tworzywa sztuczne mogą być formowane przy użyciu gazu. Projektanci powinni używać materiałów, które łatwo płyną i wiążą się pod wpływem wtrysku gazu.

Grubość ścianki

Ściany powinny mieć jednakową grubość. Otwarte przestrzenie powinny być umieszczone w strategicznych miejscach, aby stworzyć siłę i funkcjonalność.

Umiejscowienie kanału gazowego: Umiejscowienie kanału gazowego jest najważniejsze. Jeśli są one ułożone w niewłaściwej pozycji, mogą pozostawić wypełnienia wypełnione do połowy, słabe punkty lub defekty estetyczne.

Projektowanie form

Tworzywa sztuczne i gazy powinny mieć dostęp do form. Bramy powinny być dobrze wentylowane i zaprojektowane tak, aby zapewnić efektywność produkcji i minimalizację wad.

Te specyfikacje projektowe są pewnym środkiem zapewniającym wysoką jakość wyników i niezawodność formowania wtryskowego ze wspomaganiem gazowym.

Koszty i wydajność produkcji

Koszt i wydajność produkcji Formowanie wtryskowe ze wspomaganiem gazowym jest bardzo ekonomiczne w porównaniu z tradycyjnymi procesami pod względem formy, wydatków i szybkości wytwarzania produktów. Oszczędza na kosztach materiału, ponieważ części są pustymi przestrzeniami, które są dobre i ekonomiczne.

Proces ten umożliwia swobodny przepływ stopionego tworzywa sztucznego, co pozwala zaoszczędzić czas potrzebny na chłodzenie. Umożliwia to producentom wytwarzanie części w szybszym tempie bez uszczerbku dla jakości. Firmy, które wytwarzają produkty za pomocą formowania wtryskowego wspomaganego gazem, mają tę zaletę, że są szybsze, a wyniki są spójne.

Współpraca z ekspertami zapewniającymi proces formowania wtryskowego ze wspomaganiem gazowym zmniejsza liczbę ręcznych manipulacji i zbierania, co również obniża koszty pracy. Jest to bardzo wydajne pod względem oszczędności materiału, zmniejszenia liczby cykli, a także wad, nawet jeśli formy są na początku bardziej skomplikowane.

Typowe błędy, których należy unikać

Błędy, które mogą wpływać na jakość i wydajność produktu, występują w przypadku formowania wtryskowego ze wspomaganiem gazowym. Najczęstszym problemem jest niewłaściwe ciśnienie gazu. Zbyt wysokie lub zbyt niskie ciśnienie może prowadzić do deformacji komponentów lub defektów.

Kolejnym błędem jest słabe odprowadzanie gazów. Jakiekolwiek niedopasowanie może skutkować częściowym wypełnieniem lub gładkimi ściankami, które sprawią, że produkty wypełnione przy użyciu formowania wtryskowego wspomaganego gazem będą słabe.

Problem niedopasowania użytych materiałów jest również dość powszechny. Niektóre tworzywa sztuczne nie reagują dobrze na procesy wspomagane gazem, co prowadzi do defektów lub słabego wiązania.

Ignorowanie wytycznych projektowych, tj. grubości ścianek i geometrii części, może również stanowić problem. Komponenty mogą się wyginać, zapadać lub ulegać naprężeniom.

Poniższe błędy można wyeliminować poprzez współpracę z doświadczonymi dostawcami formowania wtryskowego ze wspomaganiem gazowym, uwzględnienie odpowiednich wytycznych projektowych i procesowych oraz zapewnienie wysokiej jakości produkcji w sposób ciągły.

Identyfikacja odpowiednich dostawców formowania wtryskowego ze wspomaganiem gazowym

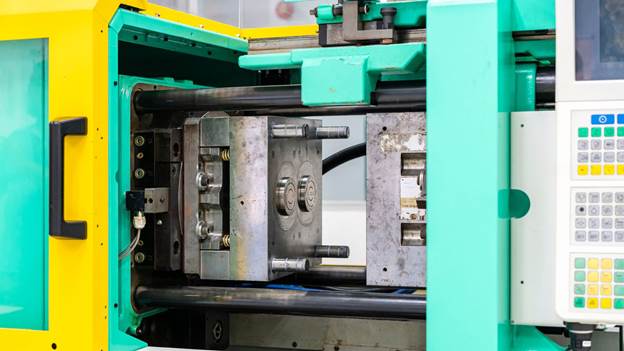

Udane formowanie wtryskowe ze wspomaganiem gazowym zależy od wyboru właściwego partnera. Współpraca z dostawcami o ugruntowanej pozycji na rynku to gwarancja wysokiej jakości części i nieprzerwanych procesów produkcyjnych.

Wybór wspomagania gazowego formowanie wtryskowe dostawców, którzy mają udaną historię w produkcji form wtryskowych ze wspomaganiem gazowym o tym samym charakterze, podobnych do Twojego projektu. Dzięki doświadczeniu w projektowaniu form i doborze materiałów mogą oni uniknąć wad i poprawić wydajność.

Dostawca powinien również dostarczyć przewodnik optymalizacji procesu, taki jak ciśnienie gazu, kanały pozycjonowania i czasy cykli. Można to wykorzystać do zmniejszenia strat i niedokładności w produkcji.

Dostawcy jakości inwestują w systemy kontroli jakości i nowy sprzęt. Zapewniają one pewne wyniki, szybsze tempo i opłacalność w programach formowania wtryskowego wspomaganego gazem.

Przyszłe trendy

Jest to przyszłość formowania wtryskowego wspomaganego gazem, która zależy od innowacji i wydajności. Producenci poszukują nowszych, mocniejszych, lżejszych i trwalszych materiałów. Są to technologie, które skutkują wysokiej jakości produktami formowanymi wtryskowo ze wspomaganiem gazowym.

Innym ważnym trendem jest trend automatyzacji. Roboty i systemy AI są coraz częściej odpowiedzialne za wtrysk gazu i obsługę form, eliminując błędy i przyspieszając proces produkcji. Dostawcy gazu z doświadczeniem w formowaniu wtryskowym również wykorzystują te technologie, aby nadążyć za konkurencją.

Zrównoważony rozwój jest również brany pod uwagę. Zużycie mniejszej ilości materiałów, recykling tworzyw sztucznych i energooszczędna produkcja to przyjazne dla środowiska elementy produkcyjne w produkcji ekologicznych form wtryskowych określanych jako formowanie wtryskowe ze wspomaganiem gazowym.

Zostało to wzmocnione przez dodanie druku 3D, który rozszerza możliwości szybkiego prototypowania i produkcji seryjnej. Pomaga to projektantom eksperymentować ze złożonymi kształtami przy niskich kosztach i w możliwie najkrótszym czasie; w ten sposób formowanie wtryskowe wspomagane gazem jest bardziej wydajne w nowoczesnej produkcji.

Wnioski

Wspomaganie gazowe formowanie wtryskowe może zaoferować producentom realne podejście do produkcji lekkich, skomplikowanych i wytrzymałych komponentów. Firmy są w stanie podjąć właściwą decyzję, wiedząc, jak to działa, jakie są jego zalety i w jaki sposób powinien być zaprojektowany. Wybór niezawodnych dostawców formowania wtryskowego ze wspomaganiem gazowym oznaczałby, że standard produktów formowanych wtryskowo ze wspomaganiem gazowym byłby taki sam we wszystkich branżach. Zmniejszenie ilości zużywanego materiału skutkuje zwiększeniem szybkości produkcji i możliwością wprowadzania zmian w projektach, co zwiększa popularność techniki, która staje się raczej niezbędną formą nowoczesnej produkcji.