A produção moderna se preocupa com a eficiência e a precisão. Algumas das técnicas que estão em uso incluem a moldagem por injeção assistida por gás. A moldagem por injeção assistida por gás é um método de produção tecnológica que ajuda a produzir peças plásticas leves, duráveis e complexas. As seções ocas são criadas por meio da injeção de gás inerte no molde, o que reduz a quantidade de material usado e também diminui o tempo de ciclo.

O resultado disso é o aumento da precisão dimensional, a diminuição das distorções e a capacidade de realizar projetos inovadores. A moldagem assistida por gás de injeção é útil na indústria automotiva, na indústria de móveis, na indústria eletrônica e nas indústrias de produtos de consumo, onde é necessária uma produção econômica com alta qualidade. Os fornecedores confiáveis de moldagem por injeção com assistência de gás sentinela têm a garantia de fornecer um resultado regular. Com a produção predominante, a maioria dos fabricantes faz uso de produtos moldados por injeção que são auxiliados pelo uso de gás, o que permite que os fabricantes obtenham eficiência, resistência e estética.

O que é moldagem por injeção assistida por gás?

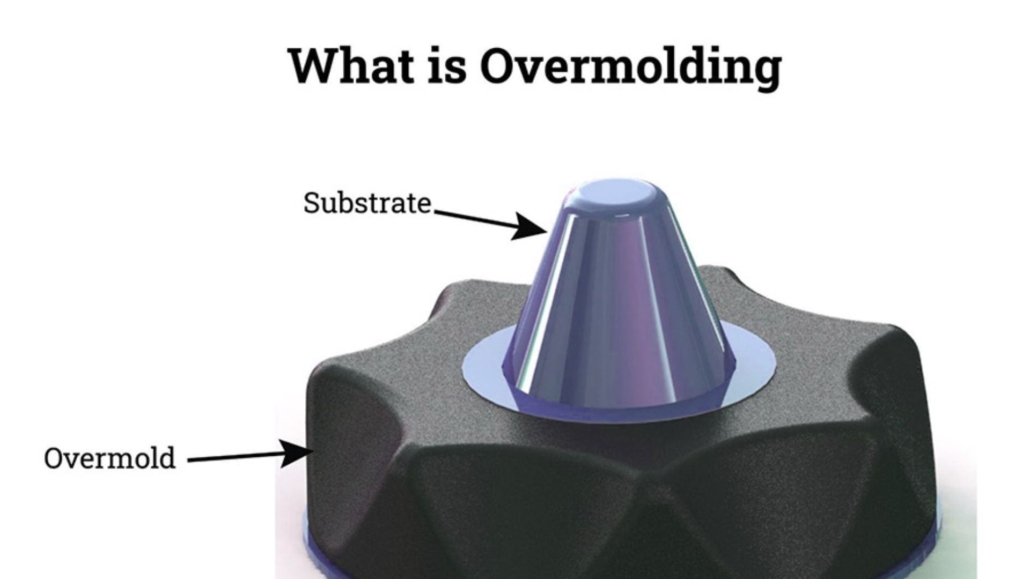

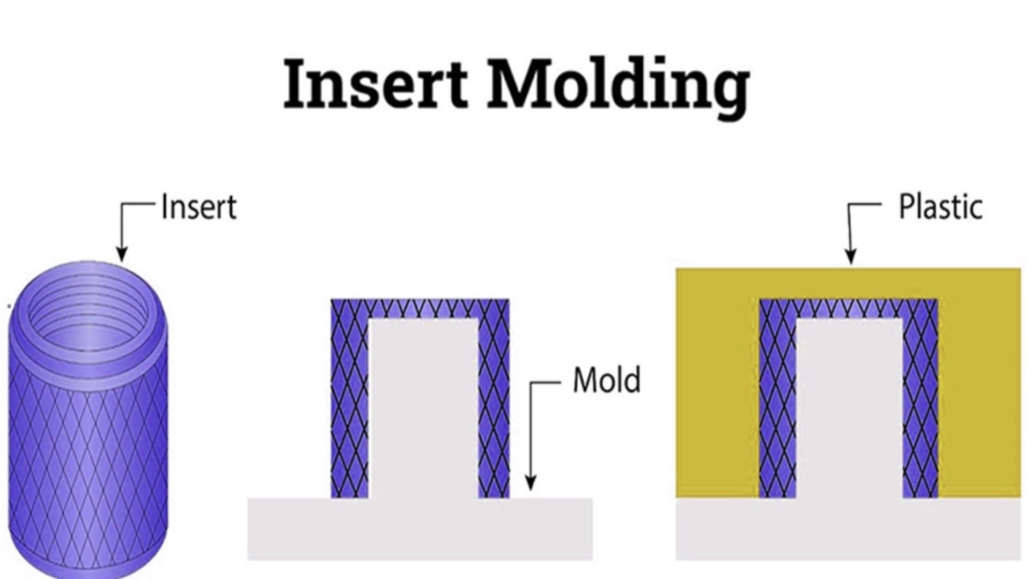

Assistência a gás moldagem por injeção é o processo no qual o gás inerte (geralmente nitrogênio) é injetado no molde durante o processo de injeção do plástico. O gás força o plástico quente contra as paredes finas ou a cavidade do componente, criando uma cavidade dentro dele. Essa técnica economiza material, aumenta a precisão das dimensões e minimiza o empenamento.

O processo é mais apropriado nas seções que são espessas ou cujas seções têm longos caminhos de fluxo. Ele é amplamente utilizado na fabricação de automóveis, móveis e produtos de consumo. A qualidade e a confiabilidade seriam garantidas pela escolha de fornecedores adequados de moldagem por injeção assistida por gás.

Operação da moldagem por injeção assistida por gás

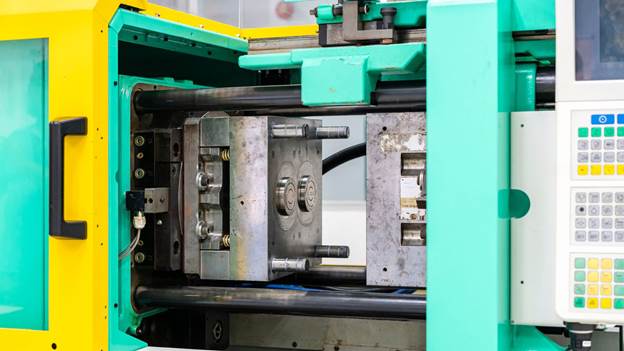

Ela começa como a moldagem por injeção convencional, na qual o plástico é injetado em um molde. Depois que a cavidade do molde é parcialmente preenchida, um gás sob pressão é injetado em algumas áreas. Esse gás faz com que o plástico líquido seja forçado para fora, formando canais ocos, mas torna a superfície dura.

O método resulta em tensão reduzida em peças mais espessas, zero afundamentos e espessura uniforme da parede. O resultado é uma peça de alta qualidade que é dimensionalmente mais estável, leve e resistente. Essas características são funcionais e estéticas para os fabricantes de produtos, como a moldagem por injeção assistida por gás.

Aplicações do molde de injeção assistida por gás: A moldagem por injeção assistida por gás é uma técnica de fabricação flexível que é adotada na maioria dos setores. Formas ocas ou complexas podem ser criadas com menos esforço, o que a torna apropriada tanto para fins úteis quanto decorativos.

Automotivo A moldagem por injeção assistida por gás industrial de painéis internos, maçanetas de portas e peças estruturais é feita pelas montadoras. O procedimento torna a peça leve sem perder a resistência que está ligada à eficiência e ao desempenho do combustível.

Móveis e produtos de consumo

A moldagem por injeção assistida por gás é usada para criar seções ocas que são criadas em peças plásticas de móveis, eletrodomésticos e ferramentas. Os componentes leves, como encostos de cadeiras, alças e caixas, formam uma maneira eficiente de produção.

Equipamentos industriais

Peças plásticas resistentes de um determinado tamanho geralmente são necessárias para os robôs e as máquinas. Os produtos fabricados com base na moldagem por injeção assistida por gás têm durabilidade, espessura de parede padrão e resistência à deformação.

Eletrônicos A moldagem por injeção assistida por gás é usada na fabricação de eletrônicos de consumo, carcaças de ferramentas e outros dispositivos que exigem uma aparência forte e atraente, portanto, com baixo consumo de material.

Outros aplicativos

Ele também é usado em equipamentos esportivos, brinquedos e embalagens. Os fabricantes recorrem aos serviços dos fornecedores de moldagem por injeção assistida por gás, que têm a oportunidade de produzir peças com o tamanho e a qualidade determinados.

Tendo conhecido essas aplicações, as empresas podem experimentar o benefício completo da moldagem por injeção de gás assistida para produzir produtos leves e econômicos.

Material utilizado

Termoplásticos: Os termoplásticos são os materiais mais comumente usados na moldagem por injeção assistida por gás. Alguns materiais podem ser facilmente trabalhados e unidos no processo assistido por gás, como o polipropileno (PP), o polietileno (PE), o ABS e o policarbonato (PC). Esses plásticos são convenientes para a fabricação de produtos moldados por injeção leves e resistentes.

Plástico reforçado: Os plásticos reforçados com vidro de náilon ou polipropileno também são resistentes e rígidos. Eles são usados em áreas que expõem o componente a um alto grau de estresse ou carga e, portanto, se dão bem com as peças automotivas ou industriais produzidas durante a moldagem por injeção assistida por gás.

Polímeros especiais: Em alguns casos, são usados polímeros especiais caracterizados por alta resistência ao calor ou resistência química. Esses materiais determinam os requisitos do produto em termos específicos que garantem seu desempenho e longevidade. A inclusão da moldagem por injeção assistida por gás, que já funcionou no setor anteriormente, ajudará na escolha do material certo a ser usado em qualquer aplicação.

Seleção de materiais: O meio empregado deve ter excelentes características de fluxo, estabilidade térmica e compatibilidade com a injeção de gás. A seleção adequada do material é muito importante para reduzir os defeitos, a resistência e a eficiência das peças utilizadas no processo de moldagem por injeção assistida por gás.

Técnicas

Injeção recíproca usando canais de gás

Nele, as peças ocas são feitas bombeando para dentro do molde em algumas áreas. Isso economiza no consumo de materiais e proporciona uniformidade na espessura das paredes. Também é amplamente utilizado na produção de moldagem por injeção assistida por compósitos leves e resistentes.

Regulador de pressão de gás adaptável

A pressão do gás também pode ser ajustada no processo de moldagem para manipular o fluxo do material de maneira aprimorada. Isso evita marcas de afundamento, melhora o acabamento da superfície e torna a arte mais resistente. E, o mais importante, casos de moldagem assistida por gás de alta qualidade moldado por injeção produtos.

Injeção sequencial de gás

A injeção sequencial de gás envolve a injeção de gás em diferentes estágios do processo de moldagem. O procedimento garantirá a otimização do fluxo de materiais, assumindo a forma de um X completo, e a redução do número de defeitos. Os fornecedores também devem ser contatados, pois estão familiarizados com a moldagem por injeção com assistência de gás, de modo que ela possa ser feita com precisão.

Métodos de resfriamento de última geração

A moldagem auxiliada por gás com sistemas de resfriamento avançados é útil na solidificação de componentes, reduzindo rapidamente o tempo de ciclo. Isso promove a produtividade e não prejudica o design da peça.

Vantagens da moldagem por injeção assistida por gás

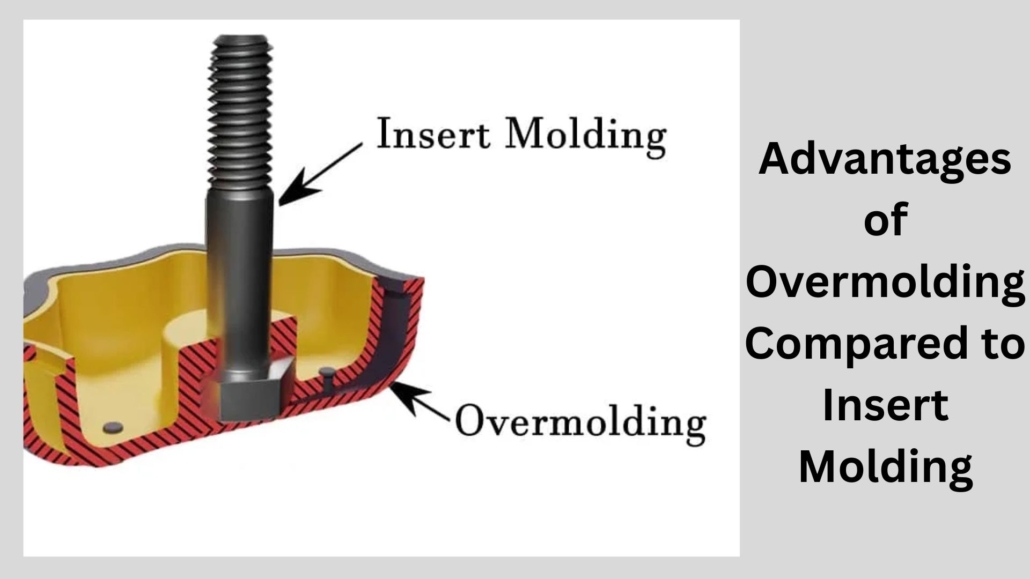

Comparando a moldagem tradicional e a chamada moldagem por injeção assistida por gás, é possível notar várias vantagens:

Economia de material

As seções ocas também consomem menos plástico e reduzem as despesas e o impacto ambiental.

Menos deformações e marcas de afundamento

A moldagem assistida por gás minimiza a maioria dos defeitos comuns, como marcas de afundamento ou deformações de superfície, por meio da distribuição uniforme do material.

Peças de isqueiro

Estruturas ocas estão disponíveis para permitir a criação de componentes leves sem redução da resistência.

Produção mais rápida

Associado a um menor consumo de material e a um fluxo melhor, há uma redução nos tempos de ciclo, algo que é mais aceitável para os fabricantes.

Espaço de manobra aprimorado no design

É possível criar formas complexas, bem como adicionar peças mais espessas sem reduzir a qualidade ou encarecê-las.

Considerações sobre o projeto

A moldagem por injeção assistida desenvolvida com gás também precisa ser bem planejada para maximizar o processo.

Seleção de materiais Todos os plásticos podem ser moldados com assistência de gás. Os projetistas devem usar materiais que sejam fáceis de fluir e de se unir sob injeção de gás.

Espessura da parede

As paredes devem ter a mesma espessura. Os espaços abertos devem ser colocados em posições estratégicas para criar força e funcionalidade.

Posicionamento do canal de gás: A localização do canal de gás é muito importante. Quando são colocados na posição errada, podem deixar obturações parcialmente preenchidas, pontos fracos ou defeitos estéticos.

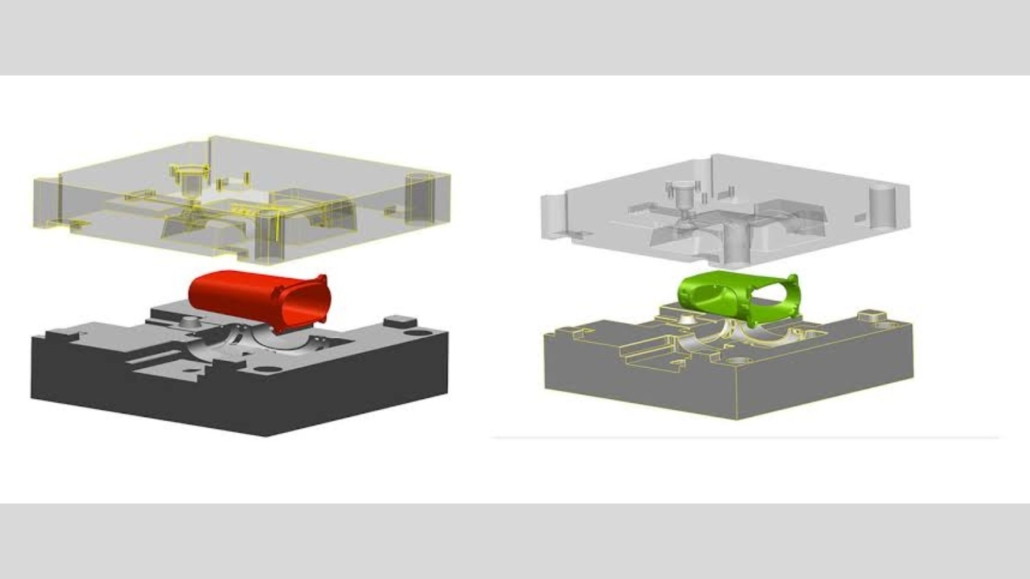

Projeto do molde

Deve ser possível a passagem de plástico e gases para os moldes. Os portões devem ser bem ventilados e projetados para garantir que a produção seja eficaz e que os defeitos sejam minimizados.

Essas especificações de projeto são o meio seguro de obter resultados de alta qualidade e confiabilidade na moldagem por injeção com assistência de gás.

Eficiência de custo e produção

Custo e eficiência de produção A moldagem por injeção assistida por gás é muito econômica em comparação com os processos tradicionais em termos de molde, de despesas e de velocidade de produção dos produtos. Ela economiza no custo do material porque as peças são espaços ocos que são bons e econômicos.

O processo permite que o plástico fundido possa fluir livremente, o que economiza tempo no resfriamento. Isso permitirá que os fabricantes produzam peças em um ritmo mais rápido sem comprometer a qualidade. As empresas que fabricam os itens por meio da produção de produtos moldados por injeção assistida por gás têm a vantagem de serem mais rápidas e os resultados são consistentes.

A cooperação com os especialistas que fornecem o processo de moldagem por injeção assistida por gás reduz o número de manuseios e coletas manuais, o que também reduz os custos de mão de obra. Isso é muito eficiente em termos de economia de material, diminuição dos ciclos e defeitos, mesmo que os moldes sejam mais complicados no início.

Erros comuns a serem evitados

Na moldagem por injeção assistida por gás, há vários erros que podem interferir na qualidade e na eficiência do produto. A questão da pressão incorreta do gás é o problema mais comum. A pressão excessiva ou insuficiente pode levar à deformação dos componentes ou a defeitos.

Outro erro é a má canalização dos gases. Qualquer desalinhamento pode resultar em enchimento parcial ou em paredes lisas que tornarão fracos os produtos enchidos com moldagem por injeção assistida por gás.

O problema da incompatibilidade dos materiais usados também é bastante comum. Alguns plásticos não respondem bem aos processos assistidos por gás, o que leva a defeitos ou a uma colagem ruim.

Ignorar as diretrizes do projeto, ou seja, a espessura da parede e a geometria da peça, também pode ser problemático. Os componentes podem se dobrar, afundar ou sofrer tensão.

Os erros a seguir podem ser eliminados por meio da colaboração com fornecedores experientes de moldagem por injeção assistida a gás, da consideração das diretrizes apropriadas de projeto e processo e da garantia de uma produção de alta qualidade de forma constante.

A identificação dos fornecedores certos de moldagem por injeção com assistência de gás

O sucesso da moldagem por injeção com assistência de gás depende da escolha do parceiro certo. Os esforços com fornecedores bem estabelecidos são a garantia de peças de qualidade e processos de fabricação ininterruptos.

Selecione a assistência de gás moldagem por injeção fornecedores que tenham uma história de sucesso na fabricação de produtos moldados por injeção de gás assistido da mesma natureza, semelhantes ao seu projeto. Eles podem evitar defeitos e melhorar sua eficiência com a ajuda de sua experiência no projeto dos moldes e na seleção do material usado.

O fornecedor também deve fornecer um guia de otimização do processo, como pressão do gás, canais de posicionamento e tempos de ciclo. Isso pode ser aplicado para reduzir desperdícios e imprecisões na produção.

Os fornecedores de qualidade investem em sistemas de controle de qualidade e novos equipamentos. Eles proporcionam resultados seguros, uma taxa mais rápida e uma boa relação custo-benefício nos programas de moldagem por injeção assistida por gás.

Tendências futuras

É o futuro da moldagem por injeção assistida por gás, que depende de inovações e eficiência. Os fabricantes estão buscando materiais mais novos, mais fortes, mais leves e mais duráveis. Essas são tecnologias que resultam em produtos moldados por injeção assistida por gás de qualidade.

A outra tendência importante é a tendência da automação. Os robôs e os sistemas de IA estão cada vez mais encarregados da injeção de gás e do manuseio do molde, eliminando os erros e tornando o processo de produção mais rápido. Os fornecedores de gás com experiência em moldagem por injeção também estão adotando as tecnologias para acompanhar a concorrência.

A sustentabilidade também está sendo levada em consideração. O consumo de menos materiais, a reciclagem de plástico e a produção com economia de energia são elementos de fabricação ecologicamente corretos na fabricação de moldagem por injeção ecologicamente correta, denominada moldagem por injeção com assistência de gás.

Isso está sendo aprimorado com a adição da impressão 3D, que está expandindo as possibilidades de prototipagem rápida e produção em lote. Isso ajuda os designers a experimentar formas complexas a baixo custo e no menor tempo possível; dessa forma, a moldagem por injeção assistida por gás é mais produtiva na produção moderna.

Conclusão

Assistido por gás moldagem por injeção pode oferecer aos fabricantes uma abordagem viável para a produção de componentes leves, complicados e robustos. As empresas estão em condições de tomar a decisão certa, sabendo como funciona, seus benefícios e de que forma deve ser projetado. A escolha de fornecedores confiáveis de moldagem por injeção assistida a gás implicaria que o padrão dos produtos moldados por injeção assistida a gás seria o mesmo em todos os setores. A diminuição da quantidade de material usado resulta em um aumento na velocidade de produção e na capacidade de fazer alterações nos projetos, o que aumenta a popularidade da técnica, que se torna uma forma bastante necessária da produção moderna.