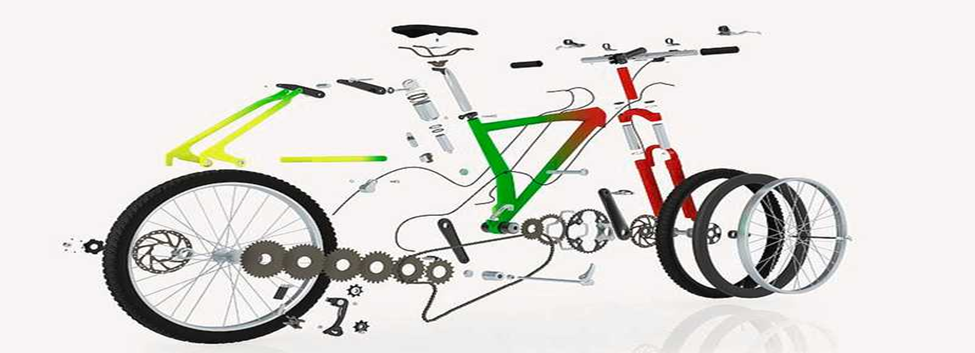

Dagens snabba värld kretsar kring innovation. Företagen och uppfinnarna måste kunna omvandla idéer till konkreta produkter inom en kort tid. Det är här tjänsten för snabb prototypframtagning kommer in i bilden; genom snabb prototypframtagning kan designern och ingenjörerna skapa en verklig modell av sin idé innan de helt satsar på produktionen. Det är tidsbesparande, kostnadsreducerande och förbättrar produkternas kvalitet.

Bland elementen i denna process är användningen av snabba prototyptjänster en av dem. Dessa tjänster underlättar omvandlingen av webbdesign till faktiska produkter. Dessa tjänster krävs för en entreprenör eller ett företag. Snabb prototyping gör det möjligt att utveckla prototyper som också kan användas för att testa designen och identifiera defekter och korrigera dem inom en minimal tid.

Vad är Rapid Prototyping?

Snabb prototyptillverkning är en teknik som gör det möjligt för designers att på kort tid ta fram en fysisk modell av en digital design. Med hjälp av snabb prototypframtagning kan idéer omvandlas till faktiska produkter som sedan kan testas och förfinas. Med hjälp av snabb prototypframtagning kan företag få en bild av hur en produkt kommer att se ut och fungera redan innan den är helt färdigställd. Kvalitet och precision säkerställs genom tillämpning av professionella tjänster för snabb prototypframtagning och förmågan att producera starka och högkvalitativa delar genom att använda bearbetningstjänster för snabb prototypframtagning. Tjänsten för snabb prototypframtagning gör innovationer snabba, säkra och mer kostnadseffektiva.

Definitioner av tjänster för snabb prototypframtagning

Rapid prototyping är en teknik som används för att mycket snabbt skapa 3D-modeller med hjälp av CAD-filer (Computer-Aided Design). I designprocessen krävs en tjänst för snabb prototypframtagning. Det hjälper till att förbättra innovationen, produktdesignen och minska ledtiderna.

Alla tjänster för snabba prototyper kan vara av olika slag. Dessa inkluderar bland annat verktyg och fixturer, produktionsdelar med låg volym. Tredimensionell utskrift av Lost Wax Prototyping (LW) är en teknik som kan användas vid prototyptillverkning.

Ett exempel skulle kunna vara en prototyp av en ny försvarsutrustning från ett verkstadsföretag, vilket kan vara en prototyp som tillverkas genom en så kallad rapid prototyping-tjänst. De ger leverantören en specifikationsfil som är omfattande i form av en CAD-fil. Med FDM kan en prototyp tas fram på bara ett par timmar eller dagar. Detta är mycket snabbare än den traditionella produktionen som kan ta veckor.

Professionella tjänster för snabb prototypframställning kan användas av företag för att få tillgång till högkvalitativa prototyper som kan användas för testning och visualisering. Bearbetningstjänster för snabb prototypning kan också användas i fall av precision och styrka. De kan vara tillämpliga i fall där uppfinnare, konstnärer, ingenjörer och entreprenörer inom försvarsindustrin behöver modeller som fungerar eller snabba visuella hjälpmedel.

Process för snabb prototypframtagning

Rapid prototyping hjälper till att omvandla idéer till faktiska och experimentella modeller på mycket kort tid. För att vara exakt och effektiv har en snabb prototyptjänst en uppsättning steg som följs.

Utformning av modellen

Den första är skapandet av en digital design med hjälp av CAD-programvara. Detta är filen, som är en prototypritning för den ena prototypen med de snabba prototyptjänsterna. Den modell som utvecklas kommer att kunna ge exakta resultat på grund av lämplig design.

Val av material

Det är viktigt att välja rätt material. Användningen av så kallade professionella tjänster för snabb prototypframställning baseras på valet av plast, metaller, kompositer eller keramik, beroende på projektets behov.

Bygga prototypen

Med hjälp av relevanta metoder utvecklas prototypen. Resten av dessa använder 3D-utskrifter, och vissa kan tillverkas med hjälp av bearbetningstjänsterna för snabb prototypframställning, där delarna är exakta eller solida.

Testning och utvärdering

Efter konstruktionen testas prototypen med avseende på funktionalitet, passform och styrka. En av tjänsterna är snabb prototypframtagning, som hjälper till att göra snabba justeringar mot bättre design.

Slutförande och förfining

Prototypen reduceras till specifikationerna när den har testats. Den slutliga modellproduktionen eller presentationen måste göras klar med professionella tjänster för snabb prototypframtagning.

De så kallade snabbprototyptjänsterna gör det möjligt att spara tid, minska kostnaderna och omsätta idéer i praktiken med minimal ansträngning efter en sådan process.

Tillämpning Designinnovation återspeglar den kontinuerliga utvecklingen av en produkt eller tjänst

När det gäller designinnovation spelar snabb prototypframtagning en viktig roll. Den senare är den så kallade snabba prototyptjänsten som gör det möjligt för designers att skapa modellerna på mycket kort tid och testa de nya idéerna inom en kort tidsram. Detta bidrar till att minska antalet fel och förbättra produkternas kvalitet.

Testning av nya koncept

De så kallade snabba prototyptjänsterna gör det också möjligt för designers att omvandla idéer till verkliga modeller. Detta gör att teamen kan se, känna och experimentera med idéer fram till full produktion.

Förbättrad produktdesign

Professionella tjänster för snabb prototypframtagning används för att finslipa designen genom testning och feedback. Förutsatt att små ändringar görs är det möjligt att genomföra dem på ganska kort tid för att spara tid och kostnader.

Snabbare utveckling

Maskinbearbetningstjänster för snabb prototypframställning är också snabbare än konventionella när det gäller att tillverka komplexa delar och till och med funktionella prototyper. Detta gör innovationsprocessen enklare.

Kreativt utforskande: Stöd

Det är en tjänst som gör det möjligt för uppfinnare, ingenjörer och konstnärer att testa flera idéer genom att utveckla en snabb prototyptjänst. Denna flexibilitet främjar förmågan att ta fram nya lösningar och slutprodukter av hög kvalitet.

Företagen kan vara mer innovativa, ta mindre risker och ta fram produkter som uppfyller marknadens krav med hjälp av snabba prototyptjänster.

En teknisk tabell över de olika metoderna för snabb prototypframställning

| Metod för prototypframtagning | Materialtyp | Skiktupplösning (mm) | Bygghastighet (cm³/timme) | Typisk kostnad per del ($) | Styrka (% av slutprodukten) |

| Modellering med smält deposition (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolitografi (SLA) | Fotopolymerharts | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Selektiv lasersintring (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Multi-Jet-modellering (MJM) | harts | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Tillverkning av laminerade objekt (LOM) | Papper, plast, metall | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| CNC-bearbetning | Aluminium, rostfritt stål | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Anteckningar:

Upplösning av lager: Minsta tjocklek på en detalj som kan tryckas/bearbetas på ett tillförlitligt sätt.

Bygg hastighet: den volym material (ungefär) som trycks per timme

Styrka: procent som är nära slutproduktdelen.

De ideala kunderna för tjänster för snabb prototypframtagning

Rapid prototyping kan vara till hjälp för många yrkesverksamma. Rapid prototyping-tjänsten kan också hjälpa alla i situationer där det finns ett behov av att förverkliga idéerna i faktiska, testbara modeller på kort tid.

Uppfinnare och affärsmän

De snabba prototyptjänsterna är fördelaktiga för nystartade företag och uppfinnare eftersom de inte behöver ådra sig mycket kostnader i produktionen för att skapa sådana prototyper. Detta hjälper till att experimentera och locka investerare.

Ingenjörer och konstruktörer

Professionella tjänster för snabb prototypning: Det är tjänster som hjälper ingenjörer och produktdesigners att ta fram korrekta och fungerande prototyper. Detta bidrar till att förbättra designen och minska antalet misstag i produktionen.

Fantasifulla yrkesutövare och konstnärer

Det är möjligt med hjälp av en s.k. rapid prototyping-tjänst, som gör det möjligt för konstnärer eller andra personer inom den kreativa branschen att förverkliga sina idéer. Prototyperna ger en visuell representation som kan användas i planering, presentationer eller utställningar.

Entreprenörer inom industri och försvar

Bearbetningstjänster av snabba prototyptjänster är mycket efterfrågade av industriella eller militära företag för att tillhandahålla högkvalitativa komponenter som är hållbara, mer exakta och funktionella. Detta ökar utvecklings- och testhastigheten.

Utbildningsinstitutioner

Tjänsterna för snabb prototypframtagning används i skolor och universitet för att lära studenterna hur design-, ingenjörs- och tillverkningsprocesser går till. Det gör det möjligt att ge praktisk utbildning med riktiga modeller.

Dessa användare kommer att kunna spara tid och pengar och förbättra den övergripande kvaliteten på sina projekt genom att använda en tjänst för snabb prototypframtagning.

Tjänster för snabb prototypframtagning på professionell nivå

Kvalitet är en aspekt av att välja en tjänsteleverantör. En professionell snabb prototypingstjänst säkerställer att din modell är felfri och effektiv. Dessa tjänster har högteknologi som 3D-utskrift, CNC-bearbetning och laserskärning. Material, toleranser och designkomplexitet är bättre kända för proffs. Du kommer till och med att vara säker på att din produkt kommer att vara så högkvalitativ som möjligt med hjälp av de så kallade gratis snabba prototyptjänsterna som erbjuds av proffs.

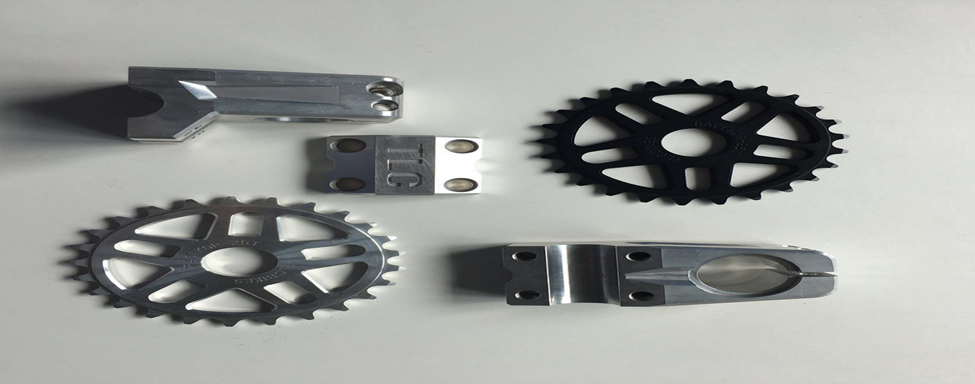

Inmatning av bearbetningstjänster för snabb prototypframtagning

Andra konstruktioner är inte något som helt enkelt kan 3D-printas. Med detta kommer bearbetningstjänsterna för snabb prototyping, som kan göras på metaller, plast och kompositer. De kan tillhandahålla precision, förutom den excellens som traditionell prototyping kanske inte ger. Under dessa tjänster kan det garanteras att din prototyp kommer att vara den verkliga produkten. Integrationen av snabba prototypbearbetningstjänster med andra prototypprocesser som ger de mest optimala resultaten är inte ovanligt hos de flesta företag.

Vilka är de viktigaste delarna i det grundläggande tekniska förfarandet för snabb prototypframställning?

Skapa en digital design

Det första steget i den snabba prototypprocessen skulle vara en detaljerad datorstödd design i ett CAD-program. Det är prototypens blåkopia av denna design. En så kallad rapid prototyping-tjänst används sedan för att komma åt filen, vilket gör det möjligt att gå igenom hela processen i rätt riktning.

Att välja rätt material

Valet av lämpligt material är avgörande. Rekommendationer om material, baserat på styrka, flexibilitet och hållbarhet, kan göras av professionella tjänster för snabb prototypframtagning. Rätt val skulle säkerställa att prototypens beteende efterliknar den slutliga produkten.

Bygga prototypen

Prototypen utvecklas sedan med hjälp av snabba prototyptjänster. Detta kan vara 3D-utskrift, gjutning eller bearbetning, beroende på vilken metod som ska tillämpas. De viktigaste är högprecisions- eller metalldelar och bearbetningstjänster för snabb prototypframtagning.

Testning och utvärdering

När prototypen har skapats görs ett test av prototypen med avseende på funktionalitet och noggrannhet i designen. Justeringar och förbättringar kan göras inom en kort tidsperiod genom en snabb prototyptjänst och övergå till fullskalig produktion.

Slutförande och förfining

Prototypen förbättras ytterligare baserat på resultaten av testningen. De professionella tjänsterna för snabb prototypframtagning säkerställer att de ändringar som har införts införs på ett effektivt sätt och att en stabil modell som är utformad för att användas i produktionen utvecklas.

Olika typer av tjänster för snabb prototypframtagning

Det finns många olika typer av metoder för snabb prototypframställning. De två metoderna kan användas baserat på behov, material och noggrannhetsnivå. Tillämpningen av lämplig typ påskyndar och gör utvecklingen mer framgångsrik.

Modellering med smält deposition (FDM)

FDM är en av de mest populära tjänsterna för snabb prototypframställning. Den är utvecklad utifrån den additiva strategin att producera delar i lager av termoplastisk typ. Det är också snabbt, billigt och det gäller både små och medelstora detaljerade mönster.

Stereolitografi (SLA)

SLA arbetar med hjälp av en laser för att stelna flytande harts. Användningen av SLA för att tillverka fina prototyper är vanlig inom SAW Professionals tjänster för snabb prototypframtagning. Den genererar böjda ytor och exakta modeller som kan omsättas i praktiken och presenteras.

Selektiv lasersvetsning (SLS)

Vid SLS smälts pulverformiga material samman med hjälp av en laser. Metoden gör det möjligt för bearbetningstjänsterna inom rapid prototyping att tillverka hållbara och funktionella delar. SLS kan användas för testning av både mekaniska egenskaper och små serier av funktionalitet.

Multi-Jet-modellering (MJM)

En prototyp skapas genom att belägga material som skapats av MJM. Den kan fånga den korrekta geometrin och kan producera rika geometrier. MJM används främst för visuella modeller och komplexa konstruktioner genom en snabb prototyptjänst.

förlorat vax Tillverkning av laminerade objekt (LOM)

LOM är en process för prototypbygge genom en serie skiktningar av material. LOM Rapid prototyptjänster passar stora delar och komplexa strukturella konstruktioner. Det är kostnadseffektivt när det gäller strukturering och tidig validering.

Olika typer av snabba prototyptjänster är fördelaktiga. Med hjälp av proffs är det möjligt att välja det lämpligaste sättet att spara tid och skapa högkvalitativa prototyper.

Fördelarna med snabba prototyper

Tid är en oerhört avgörande fråga vid utveckling av produkter. Rapid Prototype Services är modeller som utvecklas snabbt. Du kan nu testa, ändra och förbättra designen inom några dagar i motsats till månader tidigare. Detta begränsar den totala produktutvecklingen. Dessutom kommer en prototyp att hjälpa till att sälja en idé till investerare, kunder eller teammedlemmar. De kan se, röra vid och till och med förstå din idé fullt ut.

Den andra styrkan är ekonomin. Det kan vara ett dyrt åtagande att ha en komplett produktionsmodell. Prototypframtagningen säkerställer att felen upptäcks i god tid. Företagen sparar in på kostnaderna för kostsamma revideringar i ett senare skede. Ett av de smarta sätten att innovera är att använda sig av snabba prototyptjänster, som är ett kostnadseffektivt verktyg.

Betydelsen av professionella tjänster

All prototyptillverkning är inte lika bra. De erbjuder snabba prototyptjänster med hjälp av professionella snabba prototyptjänster som är exakta och av hög kvalitet. De professionella ser till att det finns rätt storlek, materialval och testning. Mängden erfarenhet är särskilt viktig när det gäller komplexa projekt eller produkter med mycket restriktiva specifikationer. Med dem övergår prototypen till produktion görs smidigt.

Drift av tjänster för snabb prototypframställning och maskinbearbetning

Vetenskaplig teknik: hur man designar en ny mekanisk komponent. Man kan ha en 3D-modell som är datorgenererad. Men för att kunna utöva livet behöver man en del. Det är här bearbetningstjänsterna för snabb prototypframtagning kommer in i bilden. Bearbetning gör att metall- och höghållfasta plastdelar kan produceras på kort tid. Du kan experimentera med rörelse, styrka och montering före massproduktion. Det bästa sättet är att integrera tjänsterna för snabb prototypbearbetning med andra metoder.

Vilka är de viktigaste förmågorna som en person ska tänka på när man väljer en Rapid Prototyping Service Provider?

En av de viktigaste faktorerna för framgångsrik prototypframtagning är den relevanta leverantören. Inte alla leverantörer av snabb prototyptillverkning är lika bra, snabba eller skickliga. De viktigaste egenskaperna att ta hänsyn till är följande:

Kompetens och erfarenhet

Han/hon förväntas erbjuda många års erfarenhet av professionella tjänster inom snabb prototypframtagning. Vid utformningen är experterna medvetna om material, toleranser och komplexitet så att det finns fungerande och korrekta prototyper.

Teknik och utrustning

Den nya tekniken som används vid införandet av snabba prototyptjänster är idag 3D-skrivare, CNC-maskiner och laserskärare. Bearbetningstjänster för snabb prototypframställning är också viktiga, så att det har funnits någon form av precision och även för att hantera de komplexa eller metalldelarna.

Val av material

Det är viktigt att kunna arbeta med ett stort antal material. Rätt tjänst för snabb prototypframtagning kan hjälpa dig att välja plast, metall eller komposit utifrån dina projektkrav.

Hastighet och handläggningstid

Leverantörens hastighet är viktigast eftersom snabb prototypframtagning är en tidsbesparande aspekt. Snabba prototyptjänster kommer att vara tillräckligt effektiva och kommer att minska produktutvecklingscyklerna och göra det möjligt för dina idéer att bli marknadsförbara snabbare.

Kvalitet och noggrannhet

Noggrannhet är nödvändigt i prototyper som ska testas eller användas för att planera produktionen. Professionella tjänster för snabb prototypframtagning säkerställer att deras modeller är av hög kvalitet och att de beställs varje gång.

Stöd och rådgivning

En bra leverantör ger vägledning under den. Användningen av snabba prototypbearbetningstjänster med hjälp av proffs säkerställer optimering av designen och uteslutning av potentiella problem.

Ett bord för snabb prototyptillverkning av material

| Material | Typ | Draghållfasthet (MPa) | Böjhållfasthet (MPa) | Densitet (g/cm³) | Typisk användning |

| ABS | Termoplast | 40 - 50 | 65 - 75 | 1.04 | FDM-prototyper, funktionella delar |

| PLA | Termoplast | 50 - 70 | 70 - 90 | 1.24 | FDM prototypes, visual models |

| Fotopolymerharts | Thermoset | 45 – 65 | 80 – 100 | 1.1 – 1.2 | SLA/MJM, detailed models |

| Nylon (PA12) | Termoplast | 48 – 70 | 60 – 90 | 1.01 | SLS functional parts, durable prototypes |

| Aluminum 6061 | Metal | 290 | 310 | 2.70 | CNC machining, functional prototypes |

| Stainless Steel 316 | Metal | 520 | 550 | 8.0 | CNC machining, high-strength parts |

| Composite (Carbon Fiber + Nylon) | Sammansatt | 100 – 120 | 120 – 140 | 1.3 – 1.5 | High-strength prototypes, functional testing |

| Ceramic | Ceramic | 150 – 300 | 200 – 400 | 2.0 – 3.5 | Heat-resistant prototypes, electronics |

Anteckningar:

Draghållfasthet: the maximum amount of stress that a material can withstand.

Böjhållfasthet: the maximum stress before a bend or bend.

Densitet: Mass/ volume of unit volume, which is important in the computation of weight.

Future of Rapid Prototyping

Technology is evolving fast. Also, the present-day rapid prototyping service is more material and faster to manufacture than it has ever before. Innovations in 3D printing as well as CNC machining are resulting in prototypes that are increasingly similar to final products. Businesses are also able to explore, re-try, and innovate more than ever seen before.

You will maintain competitiveness in your product when outsourcing the so-called professional rapid prototyping services. The faster one makes a prototype, the faster he may test and get better. Time-to-market is also shorter, and customer satisfaction is lower.

Materials of Rapid Prototyping

The rapid prototyping service is highly sensitive to the selection of material. It affects the sturdiness, strength, and accuracy of the prototype. The different so-called rapid prototype services are dependent on the type of project and the type of test, based on their own materials.

Plast

Plastics are the most utilized. ABS, PLA, or resin is commonly found as part of FDM or SLA. The professional rapid prototyping services decide the choice of the plastics used in lightweight, cost-effective, and intricate models.

Metals

The quick prototyping machining service takes place with such metals as aluminum, stainless steel, or titanium, in the case of efficient and strong prototypes. These are the finest materials that can be used in mechanical tests and powerful components.

Composites

Composites refer to a combination of different materials to offer strength and flexibility. Prototypes have been made using composites that are resistant to stress and wear, and also accurate through a rapid prototyping service.

Ceramics

Other prototypes needed heat-defiant or special finishes. Rapid prototype services are capable of producing models of ceramic materials in models based on electronics, aerospace, or special industries.

The choice of the correct material can ensure that a prototype delivered with the help of a rapid prototyping service is precise, working, and can be tested or demonstrated.

Choosing the right Service Provider

One should possess the correct rapid prototyping service. Consider experience, technology, material, and turnaround time. The local supplier will provide design advice, materials, and process advice. It requires collaboration and communication to use fast prototype services adequately. Professionals assist in refining your design and avoiding the common errors.

Rapid Prototyping Services Applications

Services of this kind do not fall under one industry. They are used in consumer electronics, automotive, aerospace, medical equipment, etc. Rapid prototype services also allow engineers to test new designs in a safe location. They are mainly used in high-precision industries, especially in rapid prototyping machining. Professionals provide an idea about materials and manufacturing processes and ensure that the prototypes work.

Sincere Tech: Your Trustworthy Partner of Rapid Prototyping

Sincere Tech is a progressive developer of the so-called rapid prototyping service solutions with the principles of turning the idea into reality. At Sincere Tech, we offer low-cost and rapid prototyping services, and these services fit the requirements of inventors, engineers, and companies. Our rapid prototyping services are also professional, precise, efficient, and durable in all their projects. Being equipped with modern technologies and proficient in the domain of rapid prototyping machining services, we help our clients to reduce expenses, save time, and speed up the process of innovations. Working with Sincere Tech will mean dealing with a team that is well organized, whose mandate is to develop proper, functional, and inventive prototypes for every industry.

Slutsats

A snabb prototyptillverkning is used to transform an idea into reality. The companies can develop, test, and refine their products more effectively and within a shorter time through the rapid prototype services. With the assistance of the services of rapid prototyping machining, the precision and strength, as well as the quality and accuracy, are controlled.

It is no longer an option to invest in such services in a competitive market. It is required due to innovation, cost-saving, and reduction in the time to market. Be swift to react, adopt a quick-prototyping service, engage in cooperation with specialists, and get your concepts moving.