Günümüzün hızlı dünyası inovasyon etrafında dönüyor. Şirketler ve mucitler fikirlerini kısa sürede somut ürünlere dönüştürebilecek durumda olmalıdır. İşte bu noktada hızlı prototipleme hizmeti devreye giriyor; hızlı prototipleme sayesinde tasarımcı ve mühendisler, üretime tam olarak geçmeden önce fikirlerinin gerçek hayattaki bir modelini oluşturabiliyor. Zaman kazandırır, maliyetleri düşürür ve ürünlerin kalitesini artırır.

Bu sürecin unsurları arasında hızlı prototip hizmetlerinin kullanımı da yer alıyor. Bu hizmetler, web tasarımlarının gerçek ürünlere dönüştürülmesini kolaylaştırır. Bu hizmetler bir girişimci veya bir şirket için gereklidir. Hızlı prototipleme, tasarımı test etmek ve kusurları tespit etmek ve bunları minimum sürede düzeltmek için de kullanılabilecek prototiplerin geliştirilmesine olanak tanır.

Hızlı Prototipleme Nedir?

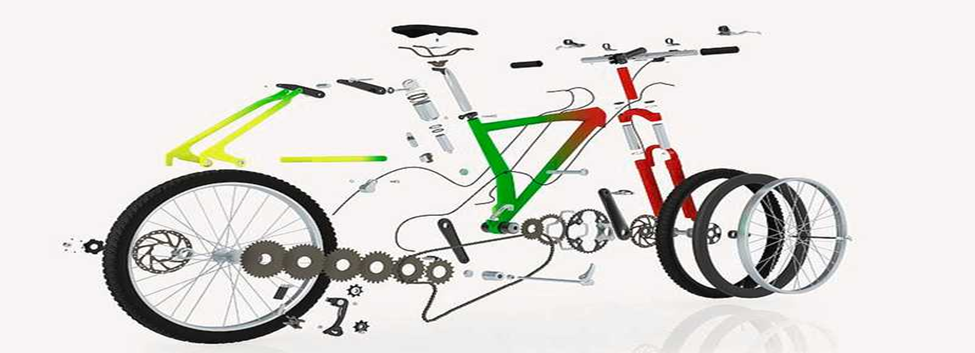

Hızlı prototipleme tasarımcıların kısa bir süre içinde dijital bir tasarımın fiziksel bir modelini geliştirmelerine olanak tanıyan bir teknolojidir. Fikirler, test edilmek ve rafine edilmek üzere hızlı prototipleme hizmeti aracılığıyla gerçek ürünlere dönüştürülebilir. Hızlı prototipleme hizmetleri sayesinde şirketler, bir ürünün nasıl görüneceği ve işlev göreceğine dair resmi tam üretimden önce bile görebilmektedir. Profesyonel hızlı prototipleme hizmetlerinin uygulanması ve hızlı prototipleme işleme hizmetleri kullanılarak güçlü ve kaliteli parçalar üretme kapasitesi sayesinde kalite ve hassasiyet sağlanır. Hızlı prototipleme hizmeti inovasyonu hızlı, güvenli ve daha uygun maliyetli hale getirir.

Hızlı Prototipleme Hizmetleri Tanımları

Hızlı prototipleme, Bilgisayar Destekli Tasarım (CAD) dosyaları yardımıyla çok hızlı bir şekilde 3D modeller oluşturmak için uygulanan teknolojidir. Tasarım sürecinde hızlı prototipleme hizmeti gereklidir. İnovasyonun, ürün tasarımlarının geliştirilmesine ve teslim sürelerinin azaltılmasına yardımcı olur.

Tüm hızlı prototip hizmetleri farklı türlerde olabilir. Bunlar arasında takımlama ve fikstürleme, düşük hacimli üretim parçaları ve diğerleri yer alır. Kayıp Balmumu Prototipleme (LW) üç boyutlu baskı, prototiplemede kullanılabilecek bir teknolojidir.

Bir mühendislik şirketinin yeni bir savunma ekipmanının prototipini üretmesi buna bir örnek olabilir; bu prototip, hızlı prototipleme hizmeti olarak adlandırılan bir hizmet aracılığıyla üretilmiş olabilir. Sağlayıcıya CAD dosyası şeklinde kapsamlı bir spesifikasyon dosyası verirler. FDM sadece birkaç saat veya gün içinde bir prototip geliştirmek için kullanılabilir. Bu, haftalar sürebilen geleneksel üretimden çok daha hızlıdır.

Profesyonel hızlı prototipleme hizmetleri, şirketler tarafından test ve görselleştirmede kullanılabilecek yüksek kaliteli prototiplere erişim sağlamak için kullanılabilir. Hızlı prototipleme işleme hizmetleri, hassasiyet ve dayanıklılık gerektiren durumlarda da kullanılabilir. Savunma sanayindeki mucitlerin, sanatçıların, mühendislerin ve yüklenicilerin işleyen modellere veya hızlı görsel yardımcılara ihtiyaç duydukları durumlarda uygulanabilir bulunabilirler.

Hızlı prototipleme Süreci

Hızlı prototipleme, fikirlerin çok kısa bir süre içinde gerçek ve denenebilir modellere dönüştürülmesine yardımcı olacaktır. Kesin ve etkili olması için, hızlı prototipleme hizmetinin uyması gereken bir dizi adım vardır.

Modelin Tasarlanması

Bunlardan ilki, CAD yazılımı yardımıyla dijital bir tasarımın oluşturulmasıdır. Bu, hızlı prototip hizmetleri ile bir prototip için prototip planı olan dosyadır. Geliştirilen model, uygun tasarım sayesinde kesin sonuçlar sağlayabilecektir.

Malzeme Seçimi

Doğru malzemeyi seçmek önemlidir. Sözde profesyonel hızlı prototipleme hizmetlerinin kullanımı, projenin ihtiyaçlarına bağlı olarak plastik, metal, kompozit veya seramik seçimine dayanır.

Prototipin Oluşturulması

İlgili yöntemlerin yardımıyla prototip geliştirilir. Bunların geri kalanı 3D baskı kullanır ve bazıları, parçaların doğru veya katı olduğu hızlı prototipleme işleme hizmetlerinin yardımıyla üretilebilir.

Test ve Değerlendirme

Prototip, yapımdan sonra işlevsellik, uyum ve güç açısından test edilir. Hizmetlerden biri, daha iyi tasarıma yönelik hızlı ayarlamalar yapılmasına yardımcı olacak hızlı prototiplemedir.

Sonuçlandırma ve İyileştirme

Prototip test edildikten sonra spesifikasyonlara indirgenir. Nihai model üretimi veya sunumunun profesyonel hızlı prototipleme hizmetleri ile hazır hale getirilmesi gerekir.

Hızlı prototipleme olarak adlandırılan hizmetler, böyle bir sürecin ardından zamandan tasarruf edilmesine, maliyetlerin düşürülmesine ve fikirlerin minimum çabayla hayata geçirilmesine olanak tanıyor.

Uygulama Tasarımı inovasyonu, herhangi bir ürün veya hizmetin sürekli ilerlemesini yansıtır

Tasarım inovasyonunda hızlı prototipleme önemli bir rol oynamaktadır. İkincisi, tasarımcıların modelleri çok kısa sürede oluşturmasına ve yeni fikirleri kısa bir zaman dilimi içinde test etmesine olanak tanıyan hızlı prototipleme hizmetidir. Bu, hataların azaltılmasına ve ürünlerin kalitesinin artırılmasına yardımcı olur.

Yeni Konseptlerin Test Edilmesi

Hızlı prototip hizmetleri de tasarımcıların fikirlerini gerçek hayat modellerine dönüştürmelerini sağlar. Bu da ekiplerin tam üretime kadar fikirleri görmelerini, hissetmelerini ve denemelerini sağlar.

Ürün Tasarımının İyileştirilmesi

Profesyonel hızlı prototipleme hizmetleri, tasarımı bir test ve geri bildirim zemininde mükemmelleştirmek için uygulanır. Küçük değişiklikler varsayıldığında, zaman ve maliyetten tasarruf etmek için bunları oldukça kısa bir süre içinde uygulamak mümkündür.

Gelişimin Hızlandırılması

Hızlı prototipleme işleme hizmetleri de karmaşık parçaların ve hatta işlevsel prototiplerin yapımında geleneksel hizmetlerden daha hızlıdır. Bu da inovasyon sürecini kolaylaştırır.

Yaratıcı Keşif: Destek

Mucitlerin, mühendislerin ve sanatçıların hızlı bir prototipleme hizmeti geliştirerek birden fazla fikri test etmelerini sağlayacak bir hizmettir. Bu esneklik, yeni çözümler ve yüksek kaliteli nihai ürünler üretme kapasitesini teşvik eder.

Hızlı prototip hizmetleri sayesinde şirketler daha yenilikçi, daha az riskli ve pazarın ihtiyaçlarını karşılayacak ürünler üretebiliyor.

Farklı hızlı prototipleme yöntemlerinin teknik tablosu

| Prototipleme Yöntemi | Malzeme Türü | Katman Çözünürlüğü (mm) | Yapı Hızı (cm³/saat) | Parça Başına Tipik Maliyet ($) | Güç (Nihai Ürünün %'si) |

| Kaynaşmış Biriktirme Modelleme (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolitografi (SLA) | Fotopolimer Reçine | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Seçici Lazer Sinterleme (SLS) | Naylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Çoklu Jet Modelleme (MJM) | Reçine | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Lamine Nesne Üretimi (LOM) | Kağıt, Plastik, Metal | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| CNC İşleme | Alüminyum, Paslanmaz Çelik | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Notlar:

Katman çözünürlüğü: Güvenilir bir şekilde basılabilen/işlenebilen bir özelliğin minimum kalınlığı.

İnşa hızı: saat başına basılan malzeme hacmi (yaklaşık olarak)

Güçlü: Son ürün kısmına yakın olan yüzde.

Hızlı Prototipleme Hizmetlerinin İdeal Müşterileri

Hızlı prototipleme birçok profesyonele yardımcı olabilir. Hızlı prototipleme hizmeti, fikirlerin kısa bir süre içinde gerçek, test edilebilir modellerde gerçekleştirilmesi gereken durumlarda da herkese yardımcı olabilir.

Mucitler ve İşadamları

Hızlı prototip hizmetleri start-up'lar ve mucitler için faydalıdır çünkü bu tür prototipleri oluşturmak için üretimde çok fazla maliyete katlanmaları gerekmez. Bu, deney yapmaya ve yatırımcıları çekmeye yardımcı olur.

Mühendisler ve Tasarımcılar

Profesyonel hızlı prototipleme hizmetleri: Mühendislerin ve ürün tasarımcılarının doğru ve çalışan prototipler geliştirmelerine yardımcı olan hizmetlerdir. Bu, tasarımların iyileştirilmesine ve üretimdeki hataların azaltılmasına yardımcı olur.

Yaratıcı Profesyoneller ve Sanatçılar

Bu, sanatçıların veya yaratıcı sektördeki diğer kişilerin fikirlerini hayata geçirmelerini sağlayan hızlı prototipleme hizmeti sayesinde mümkündür. Prototipler, planlama, sunum veya teşhirlerde uygulanabilecek görsel bir temsil sağlar.

Sanayi ve Savunma Alanında Yükleniciler

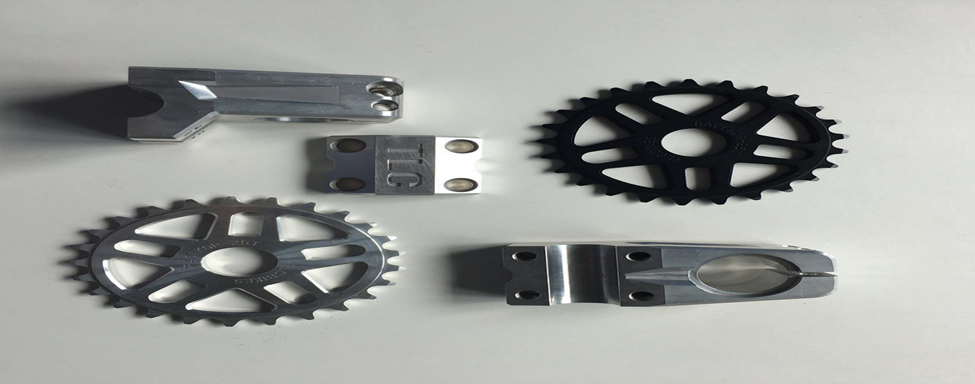

Hızlı prototipleme hizmetlerinden talaşlı imalat hizmetleri, dayanıklı, daha doğru ve işlevsel olan yüksek kaliteli bileşenler sağlamak için endüstriyel veya askeri şirketler tarafından oldukça talep edilmektedir. Bu da geliştirme ve test hızını artırmaktadır.

Eğitim Kurumları

Hızlı prototipleme hizmetleri, öğrencilere tasarım, mühendislik ve üretim süreçlerinin nasıl gerçekleştiğini öğretmek için okullarda ve üniversitelerde uygulanmaktadır. Gerçek modeller ile uygulamalı eğitim verilmesini mümkün kılmaktadır.

Bu kullanıcılar, hızlı prototipleme hizmeti sayesinde zamandan ve paradan tasarruf edebilecek ve projelerinin genel kalitesini artırabilecekler.

Profesyonel Düzeyde Hızlı Prototipleme Hizmetleri

Kalite, bir hizmet sağlayıcı seçmenin bir yönüdür. Profesyonel bir hızlı prototipleme hizmeti, modelinizin hatasız ve etkili olmasını sağlar. Bu hizmetler 3D baskı, CNC işleme ve lazer kesim gibi yüksek teknolojiye sahiptir. Malzemeler, toleranslar ve tasarım karmaşıklıkları profesyoneller tarafından daha iyi bilinir. Profesyoneller tarafından sunulan sözde ücretsiz hızlı prototipleme hizmetlerinin yardımıyla ürününüzün olabildiğince yüksek kalitede olacağından bile emin olacaksınız.

Hızlı Prototipleme İşleme Hizmetlerinin Girdisi

Diğer tasarımlar basitçe 3D yazdırılabilecek bir şey değildir. Bununla birlikte metaller, plastikler ve kompozitler üzerinde yapılabilen hızlı prototipleme işleme hizmetleri geliyor. Geleneksel prototiplemenin sağlayamayacağı mükemmelliğin yanı sıra hassasiyet de sağlayabilirler. Bu hizmetler kapsamında, prototipinizin gerçek ürün olacağı garanti edilebilir. Hızlı prototipleme işleme hizmetlerinin, en uygun sonuçları üreten diğer prototipleme süreçleriyle entegrasyonu çoğu şirkette nadir değildir.

Hızlı Prototiplemenin temel teknik prosedüründeki Önemli Esaslar nelerdir?

Dijital Tasarım Oluşturma

Hızlı prototipleme sürecinin ilk adımı, bir CAD programında ayrıntılı bir bilgisayar destekli tasarım olacaktır. Bu tasarımın prototip planıdır. Daha sonra dosyaya erişmek için hızlı prototipleme hizmeti kullanılır ve bu da tüm sürecin doğru yönde ilerlemesini sağlar.

Doğru Malzemeyi Seçmek

Uygun malzemenin seçimi çok önemlidir. Profesyonel hızlı prototipleme hizmetleri tarafından mukavemet, esneklik ve dayanıklılığa dayalı malzeme önerileri yapılabilir. Doğru seçim, prototip davranışının nihai ürünü taklit etmesini sağlayacaktır.

Prototipin Oluşturulması

Prototip daha sonra hızlı prototip hizmetleri aracılığıyla geliştirilir. Bu, uygulanacak yönteme bağlı olarak 3D baskı, döküm veya işleme olabilir. Bunlardan en önemlileri yüksek hassasiyetli veya metal parçalar ve hızlı prototipleme işleme hizmetleridir.

Test ve Değerlendirme

Prototip oluşturulduktan sonra, prototipin işlevsellik ve tasarımın doğruluğu açısından bir testi yapılır. Ayarlamalar ve iyileştirmeler hızlı prototipleme hizmeti aracılığıyla kısa bir süre içinde yapılabilir ve tam ölçekli üretime geçilebilir.

Sonuçlandırma ve İyileştirme

Prototip, test sonuçlarına göre daha da geliştirilir. Profesyonel hızlı prototipleme hizmetleri, yapılan değişikliklerin etkili bir şekilde tanıtılmasını ve üretimde kullanılmak üzere tasarlanmış istikrarlı bir modelin geliştirilmesini sağlar.

Hızlı Prototipleme Hizmet Türleri

Birçok farklı türde hızlı prototipleme hizmeti yaklaşımı vardır. Bu iki yöntem ihtiyaca, malzemelere ve doğruluk seviyesine göre kullanılabilir. Uygun türün uygulanması, geliştirmeyi hızlandırır ve daha başarılı hale getirir.

Kaynaşmış Biriktirme Modelleme (FDM)

FDM en popüler hızlı prototip hizmetlerinden biridir. Termoplastik tipte katmanlar halinde parça üretmeye yönelik katkı stratejisi üzerine geliştirilmiştir. Aynı zamanda hızlı ve ucuzdur ve hem küçük hem de orta detaylı tasarımlar için geçerlidir.

Stereolitografi (SLA)

SLA, sıvı reçineyi katılaştırmak için bir lazer kullanımı ile çalışır. SLA'nın ince prototipleme yapımında kullanımı SAW Professional hızlı prototipleme hizmetlerinde yaygındır. Uygulamaya ve sunuma konulabilecek kavisli yüzeyler ve hassas modeller üretir.

Seçici Lazer Kaynağı (SLS)

SLS'de toz halindeki malzemeler bir lazer aracılığıyla kaynaştırılır. Yöntem, hızlı prototiplemenin işleme hizmetlerinin dayanıklı ve işlevsel parçalar üretmesini sağlar. SLS, hem mekanik özelliklerin hem de küçük işlevsellik partilerinin test edilmesinde kullanılabilir.

Çoklu Jet Modelleme (MJM)

MJM tarafından oluşturulan malzemelerin kaplanmasıyla bir prototip oluşturulur. Doğru geometriyi yakalayabilir ve zengin geometriler üretebilir. MJM esas olarak hızlı prototipleme hizmeti aracılığıyla görsel modellere ve karmaşık tasarımlara uygulanır.

Kayıp Balmumu Lamine Nesne Üretimi (LOM)

LOM, bir dizi malzeme katmanlaması yoluyla prototip oluşturma sürecidir. LOM Hızlı prototip hizmetleri büyük parçalara ve karmaşık yapısal tasarımlara uygundur. Erken doğrulama yapılandırması açısından uygun maliyetlidir.

Hızlı prototipleme hizmetlerinin çeşitli türleri avantajlıdır. Profesyonellerin yardımıyla, zamandan tasarruf etmek ve yüksek kaliteli prototipler oluşturmak için en uygun yolu seçmek mümkündür.

Hızlı Prototiplerin Faydaları

Ürünlerin geliştirilmesinde zaman son derece önemli bir konudur. Hızlı prototip hizmetleri, hızlı bir şekilde geliştirilen modellerdir. Artık tasarımları aylar öncesine kıyasla günler içinde test edebilir, değiştirebilir ve geliştirebilirsiniz. Bu da genel ürün geliştirme sürecini sınırlar. Dahası, bir prototip yatırımcılara, müşterilere veya ekip üyelerine bir fikir satmaya yardımcı olacaktır. Fikrinizi izleyebilir, dokunabilir ve hatta tam olarak anlayabilirler.

Diğer güçlü yönü ise ekonomik olması. Tam bir üretim modeline sahip olmak pahalı bir girişim olabilir. Prototipleme, hataların zamanında tespit edilmesini sağlayacaktır. Şirketler, daha sonraki bir aşamada maliyetli revizyonlar yapmaktan kaynaklanan maliyetlerden tasarruf eder. İnovasyonun akıllı yollarından biri, uygun maliyetli bir araç olan hızlı prototip hizmetlerini kullanmaktır.

Profesyonel Hizmetlerin Önemi

Her prototipleme eşit değildir. Doğru ve yüksek kalitede profesyonel hızlı prototipleme hizmetleri kullanarak hızlı prototipleme hizmetleri sunarlar. Profesyoneller doğru boyut, malzeme seçimi ve testlerin yapılmasını sağlar. Deneyim miktarı, özellikle karmaşık projeler veya son derece kısıtlayıcı özelliklere sahip ürünler söz konusu olduğunda önemlidir. Onlarla birlikte prototipin üretime geçişi sorunsuz bir şekilde yapılır.

Hızlı Prototipleme İşleme Hizmetlerinin İşleyişi

Bilimsel teknik: yeni bir mekanik bileşenin nasıl tasarlanacağı. Bilgisayarda oluşturulmuş bir 3D modele sahip olabilirsiniz. Ancak hayata geçirebilmek için bir parçaya ihtiyacınız vardır. İşte bu noktada hızlı prototipleme işleme hizmetleri devreye giriyor. Talaşlı imalat, metal ve yüksek mukavemetli plastik parçaların kısa sürede üretilmesini sağlar. Seri üretimden önce hareket, güç ve montaj ile ilgili denemeler yapabilirsiniz. En iyi yol, hızlı prototipleme işleme hizmetlerini diğer yöntemlerle entegre etmektir.

Bir kişinin Hızlı Prototipleme Hizmet Sağlayıcısı seçerken göz önünde bulundurması gereken Başlıca Yetenekler nelerdir?

Başarılı prototiplemede ana faktörlerden biri ilgili sağlayıcıdır. Tüm tedarikçiler değil hızlı prototipleme hizmeti eşit derecede iyi, hızlı veya yeteneklidir. Dikkate alınması gereken en önemli yetenekler şunlardır:

Uzmanlık ve Deneyim

Profesyonel hızlı prototipleme hizmetleri alanında yılların deneyimini sunması beklenir. Uzmanlar tasarım yaparken malzemelerin, toleransların ve karmaşıklıkların farkındadır, böylece çalışan ve doğru prototipler ortaya çıkar.

Teknoloji ve Ekipman

Günümüzde hızlı prototip hizmetlerinin sunulmasında kullanılan yeni teknoloji 3D yazıcılar, CNC makineleri ve lazer kesicilerdir. Hızlı prototipleme işleme hizmetleri de, bir çeşit hassasiyet ve ayrıca karmaşık veya metal parçaları yönetmek için önemlidir.

Malzeme Seçimi

Çok sayıda malzeme ile çalışmak önemlidir. Doğru hızlı prototipleme hizmeti, proje gereksinimlerinize göre plastikler, metaller veya kompozitler arasında seçim yapmanıza yardımcı olabilir.

Hız ve Geri Dönüş Süresi

Hızlı prototipleme zaman kazandıran bir unsur olduğu için sağlayıcının hızı en önemli unsurdur. Hızlı prototip hizmetleri yeterince verimli olacak ve ürün geliştirme döngülerini azaltacak ve fikirlerinizin daha hızlı pazarlanabilir hale gelmesini sağlayacaktır.

Kalite ve Doğruluk

Test edilecek veya üretim planlamasında kullanılacak prototiplerde doğruluk gereklidir. Profesyonel hızlı prototipleme hizmetleri, modellerinin yüksek kalitede olmasını ve her seferinde sipariş edilmesini sağlar.

Destek ve Danışmanlık

Büyük bir tedarikçi bu sırada rehberlik eder. Hızlı prototipleme işleme hizmetlerinin profesyonellerin yardımıyla kullanılması, tasarımların optimize edilmesini ve olası sorunların ortadan kaldırılmasını sağlar.

Bir Malzeme Hızlı Prototipleme Masası

| Malzeme | Tip | Çekme Dayanımı (MPa) | Eğilme Dayanımı (MPa) | Yoğunluk (g/cm³) | Tipik Kullanım |

| ABS | Termoplastik | 40 - 50 | 65 - 75 | 1.04 | FDM prototipleri, fonksiyonel parçalar |

| PLA | Termoplastik | 50 - 70 | 70 - 90 | 1.24 | FDM prototipleri, görsel modeller |

| Fotopolimer Reçine | Termoset | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, detaylı modeller |

| Naylon (PA12) | Termoplastik | 48 - 70 | 60 - 90 | 1.01 | SLS fonksiyonel parçalar, dayanıklı prototipler |

| Alüminyum 6061 | Metal | 290 | 310 | 2.70 | CNC işleme, fonksiyonel prototipler |

| Paslanmaz Çelik 316 | Metal | 520 | 550 | 8.0 | CNC işleme, yüksek mukavemetli parçalar |

| Kompozit (Karbon Fiber + Naylon) | Kompozit | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Yüksek mukavemetli prototipler, fonksiyonel testler |

| Seramik | Seramik | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Isıya dayanıklı prototipler, elektronik |

Notlar:

Çekme Dayanımı: Bir malzemenin dayanabileceği maksimum stres miktarı.

Eğilme Dayanımı: bir eğilme veya bükülmeden önceki maksimum gerilme.

Yoğunluk: Ağırlık hesaplamasında önemli olan birim hacmin kütlesi/hacmi.

Hızlı Prototiplemenin Geleceği

Teknoloji hızla gelişiyor. Ayrıca, günümüz hizli prototi̇pleme hi̇zmeti̇e daha önce hiç olmadığı kadar çok malzeme ve daha hızlı üretilebiliyor. 3D baskı ve CNC işleme alanındaki yenilikler, nihai ürünlere giderek daha fazla benzeyen prototipler ortaya çıkarıyor. İşletmeler de daha önce hiç olmadığı kadar keşfedebiliyor, yeniden deneyebiliyor ve yenilik yapabiliyor.

Profesyonel hızlı prototipleme hizmetleri için dış kaynak kullandığınızda ürününüzde rekabet gücünü koruyacaksınız. Bir prototip ne kadar hızlı yapılırsa, o kadar hızlı test edilebilir ve daha iyi hale getirilebilir. Pazara sunma süresi de kısalır ve müşteri memnuniyeti daha düşük olur.

Hızlı Prototipleme Malzemeleri

Hızlı prototipleme hizmeti, malzeme seçimine son derece duyarlıdır. Prototipin sağlamlığını, gücünü ve doğruluğunu etkiler. Farklı sözde hızlı prototip hizmetleri, kendi malzemelerine dayalı olarak proje türüne ve test türüne bağlıdır.

Plastikler

Plastikler en çok kullanılanlardır. ABS, PLA veya reçine genellikle FDM veya SLA'nın bir parçası olarak bulunur. Profesyonel hızlı prototipleme hizmetleri, hafif, uygun maliyetli ve karmaşık modellerde kullanılan plastiklerin seçimine karar verir.

Metaller

Hızlı prototipleme işleme hizmeti, verimli ve güçlü prototipler söz konusu olduğunda alüminyum, paslanmaz çelik veya titanyum gibi metallerle gerçekleşir. Bunlar, mekanik testlerde ve güçlü bileşenlerde kullanılabilecek en iyi malzemelerdir.

Kompozitler

Kompozitler, güç ve esneklik sunmak için farklı malzemelerin bir araya getirilmesini ifade eder. Prototipler, strese ve aşınmaya karşı dayanıklı ve aynı zamanda hızlı prototipleme hizmeti aracılığıyla hassas kompozitler kullanılarak yapılmıştır.

Seramikler

Diğer prototipler ısıya dayanıklı veya özel kaplamalara ihtiyaç duymaktadır. Hızlı prototip hizmetleri, elektronik, havacılık veya özel endüstrilere dayalı modellerde seramik malzemelerin modellerini üretebilmektedir.

Doğru malzemenin seçilmesi, hızlı prototipleme hizmeti yardımıyla teslim edilen bir prototipin hassas, çalışır ve test edilebilir veya gösterilebilir olmasını sağlayabilir.

Doğru Hizmet Sağlayıcıyı Seçmek

Kişi doğru hızlı prototipleme hizmetine sahip olmalıdır. Deneyim, teknoloji, malzeme ve geri dönüş süresini göz önünde bulundurun. Yerel tedarikçi tasarım tavsiyesi, malzeme ve süreç tavsiyesi sağlayacaktır. Hızlı prototip hizmetlerinden yeterince faydalanmak için işbirliği ve iletişim gerekir. Profesyoneller tasarımınızı iyileştirmenize ve yaygın hatalardan kaçınmanıza yardımcı olur.

Hızlı Prototipleme Hizmetleri Uygulamaları

Bu tür hizmetler tek bir sektör altında toplanmaz. Tüketici elektroniği, otomotiv, havacılık, tıbbi ekipman vb. alanlarda kullanılırlar. Hızlı prototip hizmetleri, mühendislerin yeni tasarımları güvenli bir yerde test etmelerine de olanak tanır. Genelde yüksek hassasiyetli endüstrilerde, özellikle de hızlı prototipleme işlemlerinde kullanılırlar. Profesyoneller, malzemeler ve üretim süreçleri hakkında fikir verir ve prototiplerin çalışmasını sağlar.

Sincere Tech: Güvenilir Hızlı Prototipleme Ortağınız

Sincere Tech, fikri gerçeğe dönüştürme prensipleri ile hızlı prototipleme hizmeti çözümlerinin ilerici bir geliştiricisidir. Sincere Tech'de düşük maliyetli ve hızlı prototipleme hizmetleri sunuyoruz ve bu hizmetler mucitlerin, mühendislerin ve şirketlerin gereksinimlerine uyuyor. Hızlı prototipleme hizmetlerimiz aynı zamanda tüm projelerinde profesyonel, hassas, verimli ve dayanıklıdır. Modern teknolojilerle donatılmış ve hızlı prototipleme işleme hizmetleri alanında yetkin olarak, müşterilerimizin masraflarını azaltmalarına, zamandan tasarruf etmelerine ve yenilik sürecini hızlandırmalarına yardımcı oluyoruz. Sincere Tech ile çalışmak, görevi her endüstri için uygun, işlevsel ve yaratıcı prototipler geliştirmek olan iyi organize edilmiş bir ekiple çalışmak anlamına gelecektir.

Sonuç

A hızlı prototipleme hizmeti bir fikri gerçeğe dönüştürmek için kullanılır. Şirketler hızlı prototip hizmetleri sayesinde ürünlerini daha kısa sürede ve daha etkili bir şekilde geliştirebilir, test edebilir ve iyileştirebilirler. Hızlı prototipleme işleme hizmetlerinin yardımıyla, hassasiyet ve mukavemetin yanı sıra kalite ve doğruluk da kontrol edilir.

Rekabetçi bir piyasada bu tür hizmetlere yatırım yapmak artık bir seçenek değildir. İnovasyon, maliyet tasarrufu ve pazara sunma süresinin kısaltılması nedeniyle gereklidir. Hızlı tepki verin, hızlı prototipleme hizmetini benimseyin, uzmanlarla işbirliği yapın ve konseptlerinizi harekete geçirin.