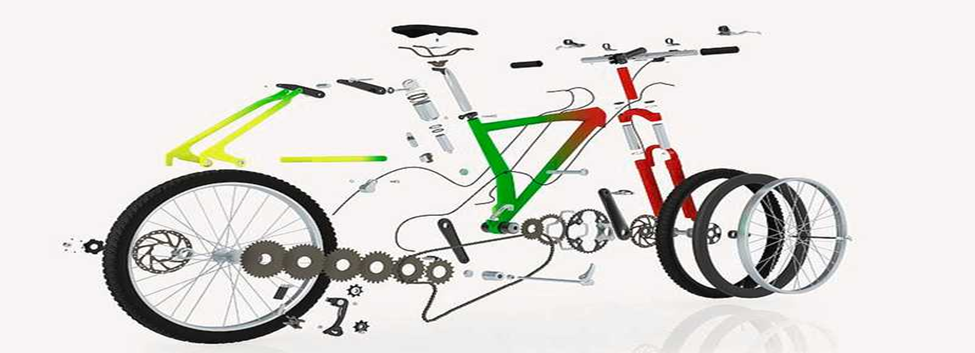

In der heutigen schnellen Welt dreht sich alles um Innovation. Die Unternehmen und Erfinder müssen in der Lage sein, Ideen innerhalb kurzer Zeit in konkrete Produkte umzusetzen. Hier kommt der Rapid-Prototyping-Service ins Spiel: Durch Rapid Prototyping können Designer und Ingenieure ein reales Modell ihrer Idee erstellen, bevor sie sich ganz auf die Produktion festlegen. Das spart Zeit, senkt die Kosten und verbessert die Qualität der Produkte.

Zu den Elementen dieses Prozesses gehört auch die Nutzung von Rapid-Prototype-Diensten. Diese Dienste erleichtern die Umwandlung von Web-Designs in tatsächliche Produkte. Diese Dienste sind für einen Unternehmer oder ein Unternehmen erforderlich. Schnelles Prototyping ermöglicht die Entwicklung von Prototypen, die auch zum Testen des Entwurfs und zum Erkennen und Korrigieren von Fehlern innerhalb kürzester Zeit verwendet werden können.

Was ist Rapid Prototyping?

Schnelles Prototyping ist eine Technologie, die es Designern ermöglicht, innerhalb kurzer Zeit ein physisches Modell eines digitalen Entwurfs zu entwickeln. Mit einem Rapid-Prototyping-Service können Ideen in konkrete Gegenstände umgesetzt werden, um sie zu testen und zu verfeinern. Mit den Dienstleistungen des Rapid Prototyping können sich Unternehmen schon vor der eigentlichen Produktion ein Bild davon machen, wie ein Produkt aussehen und funktionieren wird. Qualität und Präzision werden durch den Einsatz professioneller Rapid-Prototyping-Dienste und die Fähigkeit zur Herstellung starker und hochwertiger Teile durch die Nutzung von Rapid-Prototyping-Bearbeitungsdiensten gewährleistet. Der Rapid-Prototyping-Service macht Innovationen schnell, sicher und kostengünstig.

Rapid Prototyping Dienstleistungen Definitionen

Rapid Prototyping ist die Technologie, mit der 3D-Modelle mit Hilfe von CAD-Dateien (Computer-Aided Design) sehr schnell erstellt werden können. Im Designprozess ist ein Rapid-Prototyping-Service erforderlich. Er hilft bei der Verbesserung der Innovation, des Produktdesigns und der Verkürzung der Vorlaufzeiten.

Alle Rapid-Prototyping-Dienstleistungen können unterschiedlicher Art sein. Dazu gehören u. a. Werkzeuge und Vorrichtungen sowie Teile für die Kleinserienfertigung. Der 3D-Druck von Lost Wax Prototyping (LW) ist eine Technologie, die beim Prototyping eingesetzt werden kann.

Ein Beispiel wäre der Prototyp eines neuen Verteidigungsgeräts eines Ingenieurbüros, der durch einen so genannten Rapid-Prototyping-Service hergestellt werden kann. Sie geben dem Anbieter eine umfassende Spezifikationsdatei in Form einer CAD-Datei. Mit FDM kann ein Prototyp in nur wenigen Stunden oder Tagen entwickelt werden. Das ist viel schneller als die herkömmliche Produktion, die Wochen dauern kann.

Professionelle Rapid-Prototyping-Dienstleistungen können von Unternehmen genutzt werden, um Zugang zu qualitativ hochwertigen Prototypen zu erhalten, die für Tests und Visualisierungen verwendet werden können. Rapid-Prototyping-Bearbeitungsdienste können auch in Fällen von Präzision und Stärke eingesetzt werden. Sie können in Fällen eingesetzt werden, in denen Erfinder, Künstler, Ingenieure und Auftragnehmer in der Verteidigungsindustrie funktionierende Modelle oder schnelle visuelle Hilfsmittel benötigen.

Rapid-Prototyping-Verfahren

Rapid Prototyping hilft dabei, Ideen in kürzester Zeit in konkrete und experimentierfähige Modelle umzusetzen. Um präzise und effektiv zu sein, muss ein Rapid-Prototyping-Dienst eine Reihe von Schritten einhalten.

Gestaltung des Modells

Der erste ist die Erstellung eines digitalen Entwurfs mit Hilfe von CAD-Software. Dies ist die Datei, die ein Prototyp Blaupause für den einen Prototyp mit der schnellen Prototyp Dienstleistungen. Das Modell, das entwickelt wird, wird in der Lage sein, präzise Ergebnisse zu liefern, weil das entsprechende Design.

Auswahl der Materialien

Es ist wichtig, das richtige Material zu wählen. Die Inanspruchnahme sogenannter professioneller Rapid-Prototyping-Dienste basiert auf der Auswahl von Kunststoffen, Metallen, Verbundwerkstoffen oder Keramik, je nach den Anforderungen des Projekts.

Bau des Prototyps

Mit Hilfe der entsprechenden Methoden wird der Prototyp entwickelt. Die übrigen Prototypen werden im 3D-Druckverfahren hergestellt, und einige können mit Hilfe der Rapid-Prototyping-Bearbeitungsdienste gefertigt werden, wobei die Teile präzise oder massiv sind.

Prüfung und Bewertung

Der Prototyp wird nach dem Bau auf Funktionalität, Passform und Festigkeit geprüft. Eine der Dienstleistungen ist das Rapid Prototyping, mit dem schnelle Anpassungen für ein besseres Design vorgenommen werden können.

Fertigstellung und Verfeinerung

Der Prototyp wird nach dem Testen auf die Spezifikationen reduziert. Die endgültige Modellproduktion oder -präsentation muss mit professionellen Rapid-Prototyping-Diensten vorbereitet werden.

Die so genannten Rapid-Prototyping-Dienste ermöglichen es, Zeit zu sparen, die Kosten zu senken und Ideen nach einem solchen Verfahren mit minimalem Aufwand in die Praxis umzusetzen.

Anwendung Design-Innovation spiegelt den kontinuierlichen Fortschritt eines Produkts oder einer Dienstleistung wider

Bei der Designinnovation spielt das Rapid Prototyping eine wichtige Rolle. Dabei handelt es sich um den so genannten Rapid-Prototyping-Service, der es den Designern ermöglicht, die Modelle in sehr kurzer Zeit zu erstellen und die neuen Ideen innerhalb eines kurzen Zeitrahmens zu testen. Dies trägt dazu bei, Fehler zu reduzieren und die Qualität der Produkte zu verbessern.

Erprobung neuer Konzepte

Die so genannten Rapid-Prototype-Dienste ermöglichen es den Designern auch, Ideen in reale Modelle umzusetzen. So können die Teams ihre Ideen bis zur vollständigen Produktion sehen, fühlen und ausprobieren.

Verbesserung des Produktdesigns

Professionelle Rapid-Prototyping-Dienste werden eingesetzt, um das Design auf einer Test- und Feedbackbasis zu perfektionieren. Ausgehend von kleinen Änderungen ist es möglich, diese in relativ kurzer Zeit umzusetzen, um Zeit und Kosten zu sparen.

Beschleunigung der Entwicklung

Auch bei der Herstellung komplexer Teile und sogar funktionaler Prototypen sind Rapid-Prototyping-Bearbeitungsdienste schneller als herkömmliche. Das macht den Innovationsprozess einfacher.

Kreative Erkundung: Unterstützung

Es handelt sich um einen Dienst, der es Erfindern, Ingenieuren und Künstlern ermöglicht, mehrere Ideen zu testen, indem sie einen Rapid-Prototyping-Dienst entwickeln. Diese Flexibilität fördert die Fähigkeit, neue Lösungen und hochwertige Endprodukte herzustellen.

Die Unternehmen können innovativer und risikoärmer sein und Produkte herstellen, die den Anforderungen des Marktes entsprechen, indem sie schnelle Prototypen erstellen.

Eine technische Tabelle der verschiedenen Rapid-Prototyping-Verfahren

| Prototyping-Methode | Material Typ | Schichtauflösung (mm) | Baugeschwindigkeit (cm³/hr) | Typische Kosten pro Teil ($) | Stärke (% des Endprodukts) |

| Fused Deposition Modeling (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolithographie (SLA) | Photopolymer-Harz | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Selektives Laser-Sintern (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Multi-Jet-Modellierung (MJM) | Harz | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Herstellung laminierter Objekte (LOM) | Papier, Kunststoff, Metall | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| CNC-Bearbeitung | Aluminium, rostfreier Stahl | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Anmerkungen:

Auflösung der Ebene: Eine Mindestdicke eines Merkmals, die zuverlässig gedruckt/bearbeitet werden kann.

Geschwindigkeit des Aufbaus: das Volumen des Materials, das (ungefähr) pro Stunde gedruckt wird

Stärke: Prozentsatz, der sich in der Nähe des Endprodukts befindet.

Die idealen Kunden von Rapid Prototyping Dienstleistungen

Rapid Prototyping kann für viele Fachleute eine Hilfe sein. Der Rapid-Prototyping-Service kann auch in Situationen helfen, in denen die Notwendigkeit besteht, Ideen in kürzester Zeit in konkrete, testbare Modelle umzusetzen.

Erfinder und Geschäftsleute

Die schnellen Prototypendienste sind für Start-ups und Erfinder von Vorteil, weil sie keine hohen Produktionskosten für die Erstellung solcher Prototypen aufwenden müssen. Das hilft beim Experimentieren und bei der Gewinnung von Investoren.

Ingenieure und Konstrukteure

Professionelle Dienstleistungen im Bereich Rapid Prototyping: Das sind Dienstleistungen, die Ingenieuren und Produktdesignern helfen, korrekte und funktionierende Prototypen zu entwickeln. Dies hilft bei der Verbesserung von Entwürfen und der Reduzierung von Fehlern in der Produktion.

Phantasievolle Fachleute und Künstler

Möglich ist dies mit Hilfe eines so genannten Rapid-Prototyping-Services, der es Künstlern oder anderen Kreativen ermöglicht, ihre Ideen zum Leben zu erwecken. Prototypen bieten eine visuelle Darstellung, die bei der Planung, bei Präsentationen oder bei Ausstellungen verwendet werden kann.

Auftragnehmer in der Industrie und im Verteidigungsbereich

Die Bearbeitungsdienstleistungen des Rapid Prototyping werden von Industrie- und Militärunternehmen stark nachgefragt, um qualitativ hochwertige, langlebige, genauere und funktionelle Komponenten zu erhalten. Dadurch wird die Entwicklungs- und Testrate erhöht.

Bildungsinstitutionen

Die Dienste des Rapid Prototyping werden in Schulen und Universitäten eingesetzt, um den Studenten beizubringen, wie Design-, Konstruktions- und Fertigungsprozesse zustande kommen. Es ermöglicht eine praxisnahe Ausbildung mit realen Modellen.

Diese Nutzer haben die Möglichkeit, Zeit und Geld zu sparen und die Gesamtqualität ihrer Projekte zu verbessern, indem sie einen Rapid-Prototyping-Dienst in Anspruch nehmen.

Rapid-Prototyping-Dienstleistungen auf professionellem Niveau

Qualität ist ein Aspekt bei der Auswahl eines Dienstleisters. Ein professioneller Rapid-Prototyping-Dienstleister sorgt dafür, dass Ihr Modell fehlerfrei und effektiv ist. Diese Dienste verfügen über Hochtechnologie wie 3D-Druck, CNC-Bearbeitung und Laserschneiden. Materialien, Toleranzen und Designkomplexitäten sind den Profis besser bekannt. Mit Hilfe der so genannten kostenlosen Rapid-Prototyping-Dienste, die von Fachleuten angeboten werden, können Sie sogar sicher sein, dass Ihr Produkt so hochwertig wie möglich sein wird.

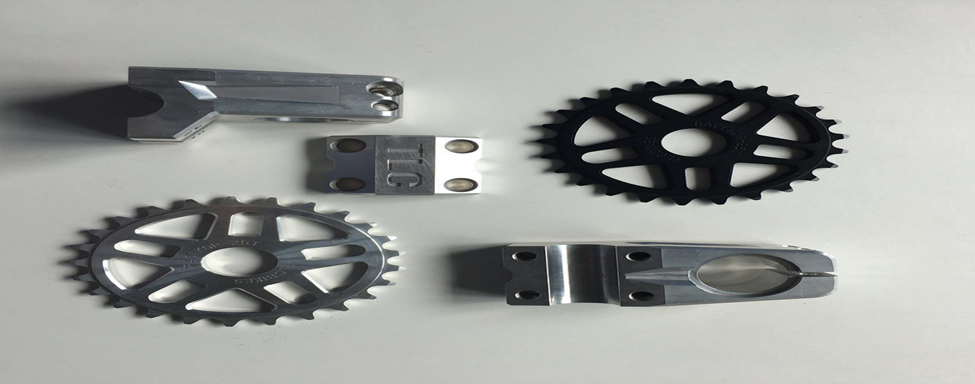

Der Einsatz von Rapid Prototyping-Bearbeitungsdienstleistungen

Andere Entwürfe lassen sich nicht einfach in 3D drucken. Hier kommen die Rapid-Prototyping-Bearbeitungsdienste ins Spiel, die bei Metallen, Kunststoffen und Verbundwerkstoffen eingesetzt werden können. Sie sind in der Lage, neben der Exzellenz, die das traditionelle Prototyping nicht bieten kann, auch Präzision zu liefern. Mit diesen Dienstleistungen können Sie sicher sein, dass Ihr Prototyp ein echtes Produkt ist. Die Integration von Rapid-Prototyping-Bearbeitungsdienstleistungen mit anderen Prototyping-Verfahren, die optimale Ergebnisse liefern, ist bei den meisten Unternehmen keine Seltenheit.

Was sind die wesentlichen Essentials im grundlegenden technischen Verfahren des Rapid Prototyping?

Erstellen eines digitalen Entwurfs

Der erste Schritt im Rapid-Prototyping-Verfahren wäre ein aufwändiger computergestützter Entwurf in einem CAD-Programm. Es handelt sich dabei um den prototypischen Bauplan dieses Entwurfs. Ein so genannter Rapid-Prototyping-Dienst greift dann auf die Datei zu, um den gesamten Prozess in die richtige Richtung zu lenken.

Die Wahl des richtigen Materials

Die Auswahl des geeigneten Materials ist von entscheidender Bedeutung. Professionelle Rapid-Prototyping-Dienstleister können Empfehlungen für das Material auf der Grundlage von Festigkeit, Flexibilität und Haltbarkeit aussprechen. Die richtige Wahl würde sicherstellen, dass das Verhalten des Prototyps dem des Endprodukts entspricht.

Bau des Prototyps

Der Prototyp wird dann mit Hilfe von Rapid Prototype Services entwickelt. Je nach der anzuwendenden Methode kann es sich dabei um 3D-Druck, Guss oder Bearbeitung handeln. Die wichtigsten sind Hochpräzisions- oder Metallteile und die Bearbeitung von Rapid Prototyping.

Prüfung und Bewertung

Sobald der Prototyp erstellt ist, wird er auf seine Funktionalität und die Genauigkeit des Designs hin getestet. Die Anpassungen und Verbesserungen können innerhalb eines kurzen Zeitraums durch einen Rapid-Prototyping-Service vorgenommen werden und in die Serienfertigung übergehen.

Fertigstellung und Verfeinerung

Der Prototyp wird auf der Grundlage der Testergebnisse weiter verbessert. Die professionellen Rapid-Prototyping-Dienstleistungen stellen sicher, dass die eingeführten Änderungen effektiv umgesetzt werden und ein stabiles Modell entwickelt wird, das in der Produktion eingesetzt werden kann.

Arten von Rapid-Prototyping-Dienstleistungen

Es gibt viele verschiedene Arten von Rapid-Prototyping-Dienstleistungen. Die beiden Methoden können je nach Bedarf, Materialien und Genauigkeitsgrad eingesetzt werden. Die Anwendung des geeigneten Typs beschleunigt die Entwicklung und macht sie erfolgreicher.

Fused Deposition Modeling (FDM)

FDM ist eines der beliebtesten Verfahren für schnelle Prototypen. Es wurde auf der Grundlage der additiven Strategie der Herstellung von Teilen in Schichten aus thermoplastischen Kunststoffen entwickelt. Es ist schnell und kostengünstig und eignet sich sowohl für kleine als auch für mittelgroße Designs.

Stereolithographie (SLA)

SLA arbeitet mit dem Einsatz eines Lasers zur Verfestigung von flüssigem Harz. Die Verwendung von SLA bei der Herstellung feiner Prototypen ist bei den Rapid-Prototyping-Diensten von SAW Professional üblich. Es erzeugt gekrümmte Oberflächen und präzise Modelle, die in die Praxis umgesetzt und präsentiert werden können.

Selektives Laserschweißen (SLS)

Beim SLS-Verfahren werden pulverförmige Materialien mit Hilfe eines Lasers verschmolzen. Das Verfahren ermöglicht es den Bearbeitungsdiensten des Rapid Prototyping, dauerhafte und funktionelle Teile herzustellen. SLS kann sowohl für die Prüfung der mechanischen Eigenschaften als auch für die Prüfung von Kleinserien auf Funktionalität eingesetzt werden.

Multi-Jet-Modellierung (MJM)

Ein Prototyp wird durch Beschichtung von MJM-Materialien erstellt. Er kann die richtige Geometrie erfassen und reichhaltige Geometrien erzeugen. MJM wird hauptsächlich für visuelle Modelle und komplexe Entwürfe im Rahmen eines Rapid-Prototyping-Services eingesetzt.

Wachsausschmelzverfahren für laminierte Objekte (LOM)

LOM ist ein Verfahren zum Bau von Prototypen durch eine Reihe von Materialschichten. LOM Rapid Prototype Services eignen sich für große Teile und komplexe strukturelle Designs. Es ist kosteneffizient im Hinblick auf die Strukturierung der frühen Validierung.

Verschiedene Arten von Rapid-Prototyping-Diensten sind vorteilhaft. Mit Hilfe von Fachleuten ist es möglich, die am besten geeignete Methode zu wählen, um Zeit zu sparen und hochwertige Prototypen zu erstellen.

Die Vorteile von Rapid Prototypes

Bei der Entwicklung von Produkten ist Zeit ein äußerst wichtiger Faktor. Rapid Prototype Services sind Modelle, die schnell entwickelt werden. Sie sind jetzt in der Lage, Entwürfe innerhalb von Tagen zu testen, zu ändern und zu verbessern, anstatt wie früher Monate. Dadurch wird die Produktentwicklung insgesamt verkürzt. Außerdem hilft ein Prototyp dabei, eine Idee an Investoren, Kunden oder Teammitglieder zu verkaufen. Sie können Ihre Idee sehen, anfassen und sogar vollständig verstehen.

Die andere Stärke ist die Wirtschaftlichkeit. Ein komplettes Serienmodell kann ein teures Unterfangen sein. Das Prototyping stellt sicher, dass die Fehler rechtzeitig erkannt werden. Die Unternehmen sparen sich die Kosten für spätere kostspielige Überarbeitungen. Die Nutzung von Rapid-Prototyping-Diensten ist eine der intelligentesten Formen der Innovation und ein kostengünstiges Instrument.

Die Bedeutung von professionellen Dienstleistungen

Prototyping ist nicht gleich Prototyping. Sie bieten Rapid-Prototyping-Dienste an, bei denen professionelle Rapid-Prototyping-Dienste zum Einsatz kommen, die genau und von hoher Qualität sind. Die Fachleute sorgen für die richtige Größe, Materialauswahl und Prüfung. Die große Erfahrung ist besonders wichtig bei komplexen Projekten oder Produkten mit sehr restriktiven Spezifikationen. Mit ihnen kann der Prototyp reibungslos in die Produktion überführt werden.

Die Funktionsweise von Rapid-Prototyping-Bearbeitungsdienstleistungen

Wissenschaftliche Technik: Wie entwirft man ein neues mechanisches Bauteil? Man kann ein 3D-Modell haben, das am Computer generiert wurde. Aber um es zum Leben zu erwecken, braucht man ein Teil. Hier kommen die Bearbeitungsdienste des Rapid Prototyping ins Spiel. Die maschinelle Bearbeitung ermöglicht die Herstellung von Metall- und hochfesten Kunststoffteilen in kurzer Zeit. Sie können vor der Massenproduktion mit Bewegung, Festigkeit und Montage experimentieren. Am besten ist es, die Dienstleistungen der Rapid-Prototyping-Bearbeitung mit anderen Methoden zu kombinieren.

Was sind die wichtigsten Fähigkeiten, die man bei der Auswahl eines Rapid-Prototyping-Dienstleisters berücksichtigen sollte?

Einer der wichtigsten Faktoren für ein erfolgreiches Prototyping ist der jeweilige Anbieter. Nicht alle Anbieter der Rapid-Prototyping-Dienst gleich gut, schnell oder geschickt sind. Die wichtigsten zu berücksichtigenden Fähigkeiten sind die folgenden:

Fachwissen und Erfahrung

Von ihm/ihr wird erwartet, dass er/sie über jahrelange Erfahrung im Bereich professioneller Rapid-Prototyping-Dienstleistungen verfügt. Bei der Konstruktion kennen sich die Experten mit Materialien, Toleranzen und komplexen Zusammenhängen aus, damit funktionierende und korrekte Prototypen entstehen.

Technologie und Ausrüstung

Die neue Technologie, die bei der Einführung von Rapid-Prototyping-Dienstleistungen eingesetzt wird, sind heutzutage 3D-Drucker, CNC-Maschinen und Laserschneider. Rapid-Prototyping-Bearbeitung Dienstleistungen sind auch wichtig, so dass es eine Form der Präzision, und auch die komplexen oder Metallteile zu verwalten.

Auswahl des Materials

Es ist wichtig, mit einer großen Anzahl von Materialien zu arbeiten. Der richtige Rapid-Prototyping-Dienst kann Sie bei der Auswahl von Kunststoffen, Metallen oder Verbundwerkstoffen entsprechend Ihren Projektanforderungen unterstützen.

Geschwindigkeit und Durchlaufzeit

Die Schnelligkeit des Anbieters ist am wichtigsten, denn Rapid Prototyping ist ein zeitsparender Aspekt. Schnelle Prototypendienste sind effizient genug und verkürzen die Produktentwicklungszyklen, so dass Ihre Ideen schneller marktfähig werden.

Qualität und Genauigkeit

Bei Prototypen, die getestet oder für die Produktionsplanung verwendet werden sollen, ist Genauigkeit erforderlich. Professionelle Rapid-Prototyping-Dienste stellen sicher, dass ihre Modelle von hoher Qualität sind und jedes Mal bestellt werden.

Unterstützung und Beratung

Ein guter Anbieter gibt dabei Hilfestellung. Die Nutzung der Rapid-Prototyping-Bearbeitungsdienste mit Hilfe von Fachleuten gewährleistet die Optimierung der Entwürfe und den Ausschluss potenzieller Probleme.

Ein Tisch für das Rapid Prototyping von Materialien

| Material | Typ | Zugfestigkeit (MPa) | Biegefestigkeit (MPa) | Dichte (g/cm³) | Typische Verwendung |

| ABS | Thermoplastisch | 40 - 50 | 65 - 75 | 1.04 | FDM-Prototypen, Funktionsteile |

| PLA | Thermoplastisch | 50 - 70 | 70 - 90 | 1.24 | FDM-Prototypen, visuelle Modelle |

| Photopolymer-Harz | Duroplast | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, detaillierte Modelle |

| Nylon (PA12) | Thermoplastisch | 48 - 70 | 60 - 90 | 1.01 | SLS-Funktionsteile, dauerhafte Prototypen |

| Aluminium 6061 | Metall | 290 | 310 | 2.70 | CNC-Bearbeitung, Funktionsprototypen |

| Rostfreier Stahl 316 | Metall | 520 | 550 | 8.0 | CNC-Bearbeitung, hochfeste Teile |

| Verbundwerkstoff (Kohlefaser + Nylon) | Komposit | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Hochfeste Prototypen, Funktionstests |

| Keramik | Keramik | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Hitzebeständige Prototypen, Elektronik |

Anmerkungen:

Zugfestigkeit: die maximale Spannung, die ein Material aushalten kann.

Biegefestigkeit: die maximale Spannung vor einer Biegung oder Krümmung.

Die Dichte: Masse/Volumen der Volumeneinheit, die für die Berechnung des Gewichts wichtig ist.

Die Zukunft des Rapid Prototyping

Die Technologie entwickelt sich schnell weiter. Auch die heutige Rapid-Prototyping-Dienstleistunge ist materieller und schneller zu fertigen als je zuvor. Innovationen im 3D-Druck und in der CNC-Bearbeitung führen zu Prototypen, die den Endprodukten immer ähnlicher werden. Außerdem können Unternehmen mehr erforschen, neu ausprobieren und innovieren als je zuvor.

Sie erhalten die Wettbewerbsfähigkeit Ihres Produkts, wenn Sie die sogenannten professionellen Rapid-Prototyping-Dienste auslagern. Je schneller man einen Prototyp herstellt, desto schneller kann man ihn testen und verbessern. Auch die Zeit bis zur Markteinführung ist kürzer, und die Kundenzufriedenheit ist geringer.

Materialien des Rapid Prototyping

Beim Rapid Prototyping kommt es sehr auf die Auswahl des Materials an. Sie beeinflusst die Robustheit, Festigkeit und Genauigkeit des Prototyps. Die verschiedenen so genannten Rapid-Prototyping-Dienste sind abhängig von der Art des Projekts und der Art des Tests, basierend auf ihren eigenen Materialien.

Kunststoffe

Kunststoffe werden am häufigsten verwendet. ABS, PLA oder Kunstharz werden üblicherweise als Teil von FDM oder SLA verwendet. Die professionellen Rapid-Prototyping-Dienste entscheiden über die Wahl der Kunststoffe, die für leichte, kostengünstige und komplizierte Modelle verwendet werden.

Metalle

Die schnelle Bearbeitung von Prototypen erfolgt mit Metallen wie Aluminium, rostfreiem Stahl oder Titan, wenn es sich um effiziente und starke Prototypen handelt. Dies sind die besten Materialien, die für mechanische Tests und leistungsstarke Komponenten verwendet werden können.

Verbundwerkstoffe

Bei Verbundwerkstoffen handelt es sich um eine Kombination verschiedener Materialien, die Festigkeit und Flexibilität bieten. Es wurden Prototypen aus Verbundwerkstoffen hergestellt, die belastungs- und verschleißfest sind und durch einen Rapid-Prototyping-Service auch präzise sind.

Keramik

Andere Prototypen mussten hitzebeständig gemacht oder mit speziellen Oberflächen versehen werden. Die Dienste für schnelle Prototypen sind in der Lage, Modelle aus keramischen Werkstoffen für die Elektronik-, Luft- und Raumfahrt- oder Spezialindustrie herzustellen.

Die Wahl des richtigen Materials kann sicherstellen, dass ein mit Hilfe eines Rapid-Prototyping-Dienstes gelieferter Prototyp präzise ist, funktioniert und getestet oder vorgeführt werden kann.

Die Wahl des richtigen Dienstleisters

Man sollte über den richtigen Rapid-Prototyping-Service verfügen. Berücksichtigen Sie Erfahrung, Technologie, Material und Durchlaufzeit. Der örtliche Anbieter bietet Beratung zu Design, Materialien und Verfahren. Um schnelle Prototyping-Dienste angemessen nutzen zu können, sind Zusammenarbeit und Kommunikation erforderlich. Fachleute helfen Ihnen, Ihr Design zu verfeinern und häufige Fehler zu vermeiden.

Rapid Prototyping Services Anwendungen

Dienstleistungen dieser Art lassen sich nicht einer bestimmten Branche zuordnen. Sie werden in der Unterhaltungselektronik, der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik usw. eingesetzt. Rapid-Prototyping-Dienste ermöglichen es Ingenieuren auch, neue Entwürfe an einem sicheren Ort zu testen. Sie werden vor allem in der Hochpräzisionsindustrie eingesetzt, insbesondere bei der Bearbeitung von Rapid Prototyping. Fachleute machen sich ein Bild von den Materialien und Herstellungsverfahren und stellen sicher, dass die Prototypen funktionieren.

Sincere Tech: Ihr vertrauenswürdiger Partner für Rapid Prototyping

Sincere Tech ist ein fortschrittlicher Entwickler von so genannten Rapid-Prototyping-Dienstleistungslösungen mit dem Grundsatz, die Idee in die Realität umzusetzen. Sincere Tech bietet kostengünstige und schnelle Prototyping-Dienstleistungen an, die den Anforderungen von Erfindern, Ingenieuren und Unternehmen gerecht werden. Unsere Rapid-Prototyping-Dienstleistungen sind zudem professionell, präzise, effizient und langlebig in all ihren Projekten. Ausgestattet mit modernen Technologien und kompetent im Bereich der Rapid-Prototyping-Bearbeitung helfen wir unseren Kunden, Kosten zu senken, Zeit zu sparen und den Innovationsprozess zu beschleunigen. Wenn Sie mit Sincere Tech zusammenarbeiten, haben Sie es mit einem gut organisierten Team zu tun, dessen Aufgabe es ist, korrekte, funktionelle und erfinderische Prototypen für jede Branche zu entwickeln.

Schlussfolgerung

A Rapid-Prototyping-Dienst wird genutzt, um eine Idee in die Realität umzusetzen. Die Unternehmen können ihre Produkte mit Hilfe der Rapid-Prototyping-Dienste effektiver und in kürzerer Zeit entwickeln, testen und verfeinern. Mit Hilfe der Dienstleistungen der Rapid-Prototyping-Bearbeitung werden die Präzision und Festigkeit sowie die Qualität und Genauigkeit kontrolliert.

Auf einem wettbewerbsorientierten Markt ist es keine Option mehr, in solche Dienstleistungen zu investieren. Innovation, Kosteneinsparungen und die Verkürzung der Markteinführungszeit machen sie erforderlich. Reagieren Sie schnell, nutzen Sie einen Quick-Prototyping-Service, arbeiten Sie mit Spezialisten zusammen und bringen Sie Ihre Konzepte auf den Weg.