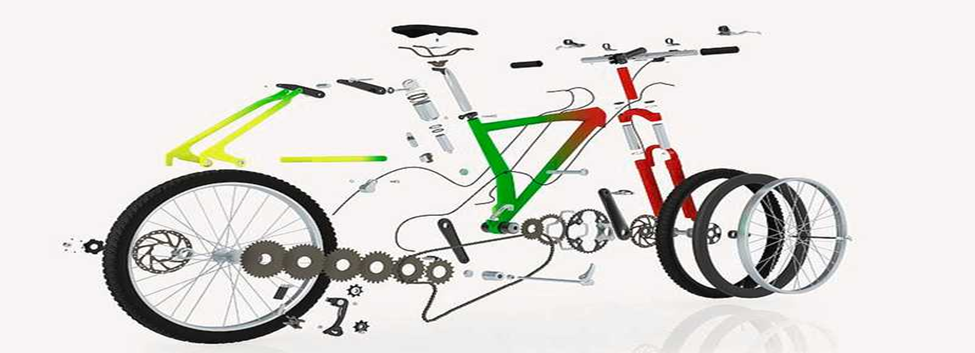

L'attuale mondo veloce ruota attorno all'innovazione. Le aziende e gli inventori devono essere in grado di trasformare le idee in prodotti concreti in tempi brevi. È qui che entra in gioco il servizio di prototipazione rapida; attraverso la prototipazione rapida, i progettisti e gli ingegneri possono creare un modello reale della loro idea prima di impegnarsi completamente nella produzione. Ciò consente di risparmiare tempo, ridurre i costi e migliorare la qualità dei prodotti.

Tra gli elementi di questo processo, l'uso di servizi di prototipazione rapida è uno di questi. Questi servizi facilitano la conversione dei progetti web in prodotti reali. Questi servizi sono necessari per un imprenditore o un'azienda. La prototipazione rapida consente lo sviluppo di prototipi che possono essere utilizzati anche per testare il progetto e identificare i difetti e correggerli in tempi minimi.

Che cos'è la prototipazione rapida?

Prototipazione rapida è una tecnologia che consente ai progettisti di sviluppare in breve tempo un modello fisico di un progetto digitale. Le idee possono essere tradotte in oggetti reali attraverso un servizio di prototipazione rapida, per essere testate e perfezionate. Con i servizi di prototipazione rapida, le aziende possono vedere l'aspetto e il funzionamento di un prodotto ancora prima della produzione completa. La qualità e la precisione sono garantite dall'applicazione di servizi professionali di prototipazione rapida e dalla capacità di produrre pezzi resistenti e di qualità grazie ai servizi di lavorazione di prototipazione rapida. Il servizio di prototipazione rapida rende l'innovazione veloce, sicura e più conveniente.

Definizioni dei servizi di prototipazione rapida

La prototipazione rapida è una tecnologia applicata per creare modelli 3D con l'aiuto di file CAD (Computer-Aided Design) in tempi molto rapidi. Nel processo di progettazione è necessario un servizio di prototipazione rapida. Questo servizio contribuisce a migliorare l'innovazione, la progettazione dei prodotti e a ridurre i tempi di consegna.

Tutti i servizi di prototipazione rapida possono essere di diverso tipo. Tra questi vi sono l'attrezzaggio e l'allestimento, i pezzi di produzione a basso volume e altri ancora. La stampa tridimensionale della prototipazione a cera persa (LW) è una tecnologia che può essere utilizzata per la prototipazione.

Un esempio potrebbe essere il prototipo di una nuova apparecchiatura per la difesa da parte di un'azienda di ingegneria, che può essere un prototipo realizzato attraverso un cosiddetto servizio di prototipazione rapida. L'azienda fornisce al fornitore un file di specifiche completo sotto forma di file CAD. L'FDM può essere utilizzato per sviluppare un prototipo in un paio d'ore o giorni. Questo è molto più veloce della produzione tradizionale, che potrebbe richiedere settimane.

I servizi professionali di prototipazione rapida possono essere utilizzati dalle aziende per avere accesso a prototipi di alta qualità da utilizzare per i test e la visualizzazione. I servizi di prototipazione rapida possono essere utilizzati anche in casi di precisione e resistenza. Possono essere applicati nei casi in cui gli inventori, gli artisti, gli ingegneri e gli appaltatori dell'industria della difesa hanno bisogno di modelli funzionanti o di ausili visivi rapidi.

Processo di prototipazione rapida

La prototipazione rapida aiuta a convertire le idee in modelli reali e sperimentabili in tempi molto brevi. Per essere preciso ed efficace, un servizio di prototipazione rapida prevede una serie di fasi da rispettare.

Progettazione del modello

Il primo è la creazione di un disegno digitale attraverso l'assistenza di un software CAD. Si tratta di un file che rappresenta la cianografia di un prototipo con i servizi di prototipazione rapida. Il modello sviluppato sarà in grado di fornire risultati precisi grazie a un design appropriato.

Selezione dei materiali

È importante scegliere il materiale giusto. L'utilizzo dei cosiddetti servizi professionali di prototipazione rapida si basa sulla scelta di materiali plastici, metallici, compositi o ceramici, a seconda delle esigenze del progetto.

Costruire il prototipo

Con l'aiuto di metodi pertinenti, viene sviluppato il prototipo. Gli altri utilizzano la stampa 3D e alcuni possono essere prodotti con l'aiuto dei servizi di lavorazione di prototipazione rapida, dove i pezzi sono precisi o solidi.

Test e valutazione

Dopo la costruzione, il prototipo viene testato per verificarne la funzionalità, la vestibilità e la resistenza. Uno dei servizi è la prototipazione rapida, che consente di apportare rapidi aggiustamenti per migliorare il design.

Finalizzazione e perfezionamento

Una volta testato, il prototipo viene ridotto alle specifiche. La produzione o la presentazione del modello finale deve essere preparata con servizi professionali di prototipazione rapida.

I cosiddetti servizi di prototipazione rapida consentono di risparmiare tempo, ridurre i costi e mettere in pratica le idee con il minimo sforzo dopo tale processo.

Applicazione L'innovazione del design riflette il continuo progresso di qualsiasi prodotto o servizio.

Nell'innovazione del design, la prototipazione rapida svolge un ruolo importante. Quest'ultima è il cosiddetto servizio di prototipazione rapida che consente ai progettisti di creare i modelli in tempi brevissimi e di testare le nuove idee in tempi brevi. Ciò contribuisce a ridurre gli errori e a migliorare la qualità dei prodotti.

Testare nuovi concetti

I cosiddetti servizi di prototipazione rapida consentono inoltre ai progettisti di trasformare le idee in modelli reali. Questo permette ai team di vedere, sentire e sperimentare le idee fino alla produzione completa.

Migliorare il design dei prodotti

I servizi professionali di prototipazione rapida vengono applicati per perfezionare il design su un terreno di prova e di feedback. Se le modifiche sono piccole, è possibile implementarle in tempi piuttosto brevi per risparmiare tempo e costi.

Accelerare lo sviluppo

I servizi di lavorazione di prototipazione rapida sono anche più veloci di quelli convenzionali nella realizzazione di pezzi complessi e persino di prototipi funzionali. Questo facilita il processo di innovazione.

Esplorazione creativa: Supporto

Si tratta di un servizio che permetterà a inventori, ingegneri e artisti di testare più idee sviluppando un servizio di prototipazione rapida. Questa flessibilità favorisce la capacità di produrre nuove soluzioni e prodotti finali di alta qualità.

Le aziende possono essere più innovative, meno rischiose e produrre prodotti che soddisfino le esigenze del mercato grazie ai servizi di prototipazione rapida.

Una tabella tecnica dei diversi metodi di prototipazione rapida

| Metodo di prototipazione | Tipo di materiale | Risoluzione dello strato (mm) | Velocità di costruzione (cm³/ora) | Costo tipico per pezzo ($) | Resistenza (% di prodotto finale) |

| Modellazione a deposizione fusa (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolitografia (SLA) | Resina fotopolimerica | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Sinterizzazione laser selettiva (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Modellazione a più getti (MJM) | Resina | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Produzione di oggetti laminati (LOM) | Carta, plastica, metallo | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| Lavorazione CNC | Alluminio, acciaio inox | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Note:

Risoluzione del livello: Spessore minimo di un elemento che può essere stampato/lavorato in modo affidabile.

Velocità di costruzione: il volume di materiale (circa) stampato all'ora

Forza: percentuale che si avvicina alla parte finale del prodotto.

I clienti ideali dei servizi di prototipazione rapida

La prototipazione rapida può essere d'aiuto a molti professionisti. Il servizio di prototipazione rapida può essere utile anche in situazioni in cui è necessario realizzare le idee in modelli reali e testabili in tempi brevi.

Inventori e imprenditori

I servizi di prototipazione rapida sono vantaggiosi per le start-up e gli inventori perché non hanno bisogno di sostenere molti costi di produzione per creare tali prototipi. Questo aiuta a sperimentare e ad attrarre investitori.

Ingegneri e progettisti

Servizi professionali di prototipazione rapida: Sono i servizi che aiutano gli ingegneri e i progettisti di prodotti a sviluppare prototipi corretti e funzionanti. Questo aiuta a migliorare i progetti e a ridurre gli errori di produzione.

Professionisti e artisti dell'immaginazione

È possibile con l'aiuto di un cosiddetto servizio di prototipazione rapida, che consente agli artisti o ad altri individui del settore creativo di dare vita alle loro idee. I prototipi forniscono una rappresentazione visiva che può essere applicata nella progettazione, nelle presentazioni o nelle esposizioni.

Appaltatori nell'industria e nella difesa

I servizi di lavorazione dei servizi di prototipazione rapida sono molto richiesti dalle aziende industriali o militari per fornire componenti di alta qualità che siano durevoli, più precisi e funzionali. Ciò aumenta la velocità di sviluppo e di collaudo.

Istituzioni educative

I servizi di prototipazione rapida vengono applicati nelle scuole e nelle università per insegnare agli studenti come nascono i processi di progettazione, ingegneria e produzione. Questo permette di fornire un'istruzione pratica con modelli reali.

Questi utenti potranno risparmiare tempo, denaro e migliorare la qualità complessiva dei loro progetti incorporando un servizio di prototipazione rapida.

Servizi di prototipazione rapida di livello professionale

La qualità è un aspetto della selezione di un fornitore di servizi. Un servizio professionale di prototipazione rapida garantisce che il modello sia impeccabile ed efficace. Questi servizi dispongono di tecnologie avanzate come la stampa 3D, la lavorazione CNC e il taglio laser. I materiali, le tolleranze e le complessità di progettazione sono meglio conosciute dai professionisti. Con l'assistenza dei cosiddetti servizi gratuiti di prototipazione rapida offerti dai professionisti, avrete la certezza che il vostro prodotto sarà della massima qualità possibile.

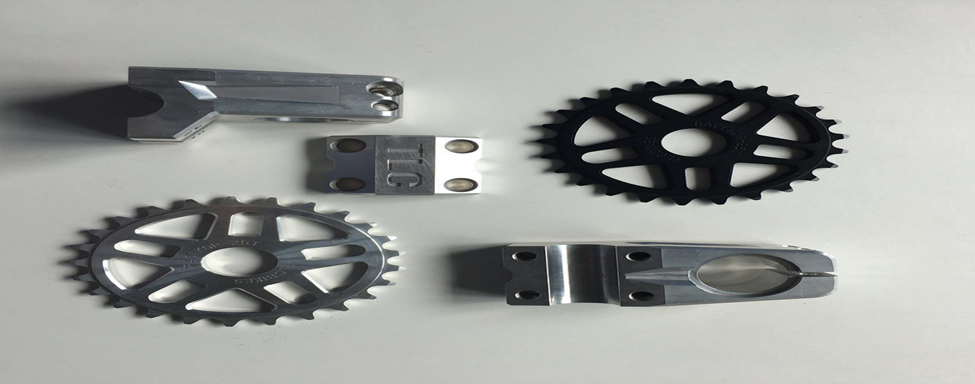

L'input dei servizi di lavorazione di prototipizzazione rapida

Altri progetti non possono essere semplicemente stampati in 3D. A questo si aggiungono i servizi di lavorazione di prototipazione rapida, che possono essere eseguiti su metalli, plastiche e materiali compositi. Sono in grado di fornire la precisione e l'eccellenza che la prototipazione tradizionale non può offrire. Con questi servizi, si può garantire che il prototipo sarà il prodotto reale. L'integrazione dei servizi di lavorazione di prototipazione rapida con altri processi di prototipazione che producono risultati ottimali non è rara nella maggior parte delle aziende.

Quali sono gli elementi essenziali della procedura tecnica fondamentale della prototipazione rapida?

Creazione di un design digitale

La prima fase del processo di prototipazione rapida consiste in una progettazione elaborata al computer con un programma CAD. Si tratta della cianografia del prototipo di questo progetto. Per accedere al file si utilizza un cosiddetto servizio di prototipazione rapida, che consente di procedere con l'intero processo nella giusta direzione.

Scegliere il materiale giusto

La scelta del materiale appropriato è essenziale. I servizi di prototipazione rapida professionali possono consigliare il materiale in base a resistenza, flessibilità e durata. La scelta giusta garantirà che il comportamento del prototipo imiti il prodotto finale.

Costruire il prototipo

Il prototipo viene poi sviluppato attraverso servizi di prototipazione rapida. Si può trattare di stampa 3D, fusione o lavorazione, a seconda del metodo da applicare. I più importanti sono l'alta precisione o le parti metalliche e i servizi di lavorazione di prototipazione rapida.

Test e valutazione

Una volta creato il prototipo, si procede alla sua verifica in termini di funzionalità e accuratezza del design. Gli aggiustamenti e i miglioramenti possono essere apportati in breve tempo attraverso un servizio di prototipazione rapida e passare alla produzione su scala reale.

Finalizzazione e perfezionamento

Il prototipo viene ulteriormente migliorato in base ai risultati dei test. I servizi professionali di prototipazione rapida assicurano che le modifiche introdotte siano efficacemente introdotte e che venga sviluppato un modello stabile progettato per essere utilizzato in produzione.

Tipi di servizi di prototipazione rapida

Esistono diversi tipi di servizi di prototipazione rapida. I due metodi possono essere utilizzati in base alle esigenze, ai materiali e al livello di precisione. L'applicazione del tipo adatto accelera e rende più efficace lo sviluppo.

Modellazione a deposizione fusa (FDM)

L'FDM è uno dei servizi di prototipazione rapida più diffusi. È sviluppato sulla strategia additiva di produzione di parti in strati di tipo termoplastico. È veloce, economico e si applica a progetti di piccolo e medio dettaglio.

Stereolitografia (SLA)

La SLA funziona con l'uso di un laser per solidificare la resina liquida. L'uso della SLA nella realizzazione di prototipi di precisione è comune nei servizi di prototipazione rapida di SAW Professional. Genera superfici curve e modelli precisi che possono essere messi in pratica e presentati.

Saldatura laser selettiva (SLS)

Con la SLS, i materiali in polvere vengono fusi mediante un laser. Il metodo consente ai servizi di lavorazione di prototipazione rapida di produrre parti durevoli e funzionali. La SLS può essere utilizzata per testare sia le proprietà meccaniche sia piccoli lotti di funzionalità.

Modellazione a più getti (MJM)

Un prototipo viene creato rivestendo i materiali creati da MJM. È in grado di catturare la geometria corretta e di produrre geometrie ricche. La MJM viene applicata principalmente a modelli visivi e progetti complessi attraverso un servizio di prototipazione rapida.

cera persa Produzione di oggetti laminati (LOM)

LOM è un processo di costruzione di prototipi attraverso una serie di stratificazioni di materiali. I servizi di prototipazione rapida LOM sono adatti a parti di grandi dimensioni e a progetti strutturali complessi. È efficace dal punto di vista dei costi per quanto riguarda la validazione precoce della struttura.

Diversi tipi di servizi di prototipazione rapida sono vantaggiosi. Con l'aiuto di professionisti, è possibile scegliere il modo più appropriato per risparmiare tempo e creare prototipi di alta qualità.

I vantaggi dei prototipi rapidi

Il tempo è una questione estremamente cruciale nello sviluppo dei prodotti. I servizi di prototipazione rapida sono modelli che vengono sviluppati rapidamente. Ora è possibile testare, modificare e migliorare i progetti nel giro di pochi giorni, anziché di mesi. Questo limita lo sviluppo complessivo del prodotto. Inoltre, un prototipo aiuta a vendere un'idea a investitori, clienti o membri del team. Possono guardare, toccare e persino comprendere appieno la vostra idea.

L'altro punto di forza è l'economicità. Potrebbe essere un'impresa costosa avere un modello di produzione completo. La prototipazione garantisce che gli errori vengano individuati per tempo. Le aziende risparmiano sui costi sostenuti per intraprendere costose revisioni in una fase successiva. Uno dei modi intelligenti di innovare è quello di utilizzare i servizi di prototipazione rapida, che sono uno strumento efficace dal punto di vista dei costi.

L'importanza dei servizi professionali

Non tutti i prototipi sono uguali. Offrono servizi di prototipazione rapida utilizzando servizi professionali di prototipazione rapida accurati e di alta qualità. I professionisti assicurano che le dimensioni, la selezione dei materiali e i test siano corretti. L'esperienza è particolarmente importante nel caso di progetti complessi o di prodotti con specifiche molto restrittive. Con loro, il passaggio del prototipo alla produzione avviene senza problemi.

Il funzionamento dei servizi di lavorazione di prototipizzazione rapida

Tecnica scientifica: come progettare un nuovo componente meccanico. Si può avere un modello 3D generato al computer. Ma per essere esercitato nella vita, è necessario un pezzo. È qui che entrano in gioco i servizi di lavorazione di prototipazione rapida. La lavorazione permette di produrre parti in metallo e plastica ad alta resistenza in tempi brevi. È possibile sperimentare il movimento, la resistenza e l'assemblaggio prima della produzione in serie. Il modo migliore è integrare i servizi di lavorazione di prototipazione rapida con altri metodi.

Quali sono le principali capacità che una persona deve considerare quando seleziona un fornitore di servizi di prototipazione rapida?

Uno dei fattori principali per il successo della prototipazione è il fornitore di riferimento. Non tutti i fornitori di servizio di prototipazione rapida sono ugualmente bravi, veloci o abili. Le capacità più significative da considerare sono le seguenti:

Competenza ed esperienza

Si prevede che offra anni di esperienza nell'ambito dei servizi professionali di prototipazione rapida. Nella progettazione, gli esperti sono consapevoli dei materiali, delle tolleranze e delle complessità, in modo da ottenere prototipi funzionanti e corretti.

Tecnologia e attrezzature

Le nuove tecnologie utilizzate per l'introduzione dei servizi di prototipazione rapida sono oggi le stampanti 3D, le macchine CNC e le taglierine laser. Anche i servizi di lavorazione di prototipi rapidi sono significativi, in modo da garantire una certa precisione e gestire parti complesse o in metallo.

Selezione del materiale

È importante lavorare con un gran numero di materiali. Il giusto servizio di prototipazione rapida può assistervi nella scelta di materiali plastici, metallici o compositi in base alle esigenze del vostro progetto.

Velocità e tempi di consegna

La velocità del fornitore è molto importante, poiché la prototipazione rapida è un aspetto che permette di risparmiare tempo. I servizi di prototipazione rapida saranno sufficientemente efficienti e ridurranno i cicli di sviluppo del prodotto, consentendo alle vostre idee di diventare commercializzabili più rapidamente.

Qualità e precisione

La precisione è necessaria nei prototipi che verranno testati o utilizzati per pianificare la produzione. I servizi professionali di prototipazione rapida garantiscono che i loro modelli siano di alta qualità e che vengano ordinati ogni volta.

Assistenza e consulenza

Un ottimo fornitore fornisce una guida durante il processo. L'utilizzo dei servizi di prototipazione rapida con l'aiuto di professionisti garantisce l'ottimizzazione dei progetti e l'esclusione di potenziali problemi.

Un tavolo per la prototipazione rapida dei materiali

| Materiale | Tipo | Resistenza alla trazione (MPa) | Resistenza alla flessione (MPa) | Densità (g/cm³) | Uso tipico |

| ABS | Termoplastico | 40 - 50 | 65 - 75 | 1.04 | Prototipi FDM, parti funzionali |

| PLA | Termoplastico | 50 - 70 | 70 - 90 | 1.24 | Prototipi FDM, modelli visivi |

| Resina fotopolimerica | Termoindurente | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, modelli dettagliati |

| Nylon (PA12) | Termoplastico | 48 - 70 | 60 - 90 | 1.01 | Parti funzionali SLS, prototipi durevoli |

| Alluminio 6061 | Metallo | 290 | 310 | 2.70 | Lavorazione CNC, prototipi funzionali |

| Acciaio inox 316 | Metallo | 520 | 550 | 8.0 | Lavorazione CNC, parti ad alta resistenza |

| Composito (fibra di carbonio + nylon) | Composito | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Prototipi ad alta resistenza, test funzionali |

| Ceramica | Ceramica | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Prototipi resistenti al calore, elettronica |

Note:

Resistenza alla trazione: la quantità massima di sollecitazioni che un materiale può sopportare.

Resistenza alla flessione: la sollecitazione massima prima di una curva o di una piegatura.

Densità: Massa/volume dell'unità di volume, importante per il calcolo del peso.

Il futuro della prototipazione rapida

La tecnologia si evolve rapidamente. Inoltre, l'attuale servizio di prototipazione rapidae la produzione è più materiale e più veloce che mai. Le innovazioni nella stampa 3D e nella lavorazione CNC consentono di ottenere prototipi sempre più simili ai prodotti finali. Le aziende sono anche in grado di esplorare, riprovare e innovare come mai prima d'ora.

Affidando all'esterno i cosiddetti servizi professionali di prototipazione rapida, manterrete la competitività del vostro prodotto. Quanto più velocemente si realizza un prototipo, tanto più velocemente si può testare e migliorare. Anche il time-to-market si accorcia e la soddisfazione dei clienti diminuisce.

Materiali della prototipazione rapida

Il servizio di prototipazione rapida è molto sensibile alla scelta del materiale. Esso influisce sulla robustezza, sulla resistenza e sulla precisione del prototipo. I diversi servizi di prototipazione rapida dipendono dal tipo di progetto e dal tipo di test, in base ai propri materiali.

Plastica

Le materie plastiche sono le più utilizzate. ABS, PLA o resina si trovano comunemente come parte di FDM o SLA. I servizi professionali di prototipazione rapida decidono la scelta delle materie plastiche utilizzate per modelli leggeri, economici e complessi.

Metalli

Il servizio di lavorazione rapida dei prototipi avviene con metalli come l'alluminio, l'acciaio inox o il titanio, nel caso di prototipi efficienti e resistenti. Questi sono i materiali più pregiati che possono essere utilizzati per prove meccaniche e componenti potenti.

Compositi

I compositi si riferiscono a una combinazione di materiali diversi per offrire resistenza e flessibilità. I prototipi sono stati realizzati con materiali compositi resistenti alle sollecitazioni e all'usura, oltre che precisi grazie a un servizio di prototipazione rapida.

Ceramica

Altri prototipi necessitavano di finiture termo-definizione o speciali. I servizi di prototipazione rapida sono in grado di produrre modelli di materiali ceramici in modelli basati sull'elettronica, sull'aerospaziale o su industrie speciali.

La scelta del materiale corretto può garantire che un prototipo consegnato con l'aiuto di un servizio di prototipazione rapida sia preciso, funzionante e possa essere testato o dimostrato.

Scegliere il fornitore di servizi giusto

È necessario possedere il servizio di prototipazione rapida corretto. Considerate l'esperienza, la tecnologia, i materiali e i tempi di consegna. Il fornitore locale fornirà consigli sulla progettazione, sui materiali e sui processi. Per utilizzare adeguatamente i servizi di prototipazione rapida sono necessarie collaborazione e comunicazione. I professionisti aiutano a perfezionare il progetto e a evitare gli errori più comuni.

Applicazioni dei servizi di prototipazione rapida

I servizi di questo tipo non rientrano in un unico settore. Sono utilizzati nell'elettronica di consumo, nel settore automobilistico, aerospaziale, nelle apparecchiature mediche, ecc. I servizi di prototipazione rapida consentono inoltre agli ingegneri di testare nuovi progetti in un luogo sicuro. Sono utilizzati soprattutto nelle industrie di alta precisione, in particolare nella prototipazione rapida di macchinari. I professionisti forniscono un'idea dei materiali e dei processi di produzione e garantiscono il funzionamento dei prototipi.

Sincere Tech: il vostro partner affidabile di prototipazione rapida

Sincere Tech è uno sviluppatore progressivo delle cosiddette soluzioni di servizi di prototipazione rapida con il principio di trasformare l'idea in realtà. Sincere Tech offre servizi di prototipazione rapida a basso costo che soddisfano le esigenze di inventori, ingegneri e aziende. I nostri servizi di prototipazione rapida sono inoltre professionali, precisi, efficienti e duraturi in tutti i loro progetti. Essendo dotati di tecnologie moderne e competenti nel campo dei servizi di prototipazione rapida, aiutiamo i nostri clienti a ridurre le spese, a risparmiare tempo e ad accelerare il processo di innovazione. Lavorare con Sincere Tech significa avere a che fare con un team ben organizzato, il cui mandato è quello di sviluppare prototipi adeguati, funzionali e inventivi per ogni settore.

Conclusione

A servizio di prototipazione rapida viene utilizzato per trasformare un'idea in realtà. Le aziende possono sviluppare, testare e perfezionare i loro prodotti in modo più efficace e in tempi più brevi grazie ai servizi di prototipazione rapida. Con l'assistenza dei servizi di prototipazione rapida, la precisione e la resistenza, così come la qualità e l'accuratezza, sono controllate.

Non è più un'opzione investire in questi servizi in un mercato competitivo. È necessario per l'innovazione, il risparmio dei costi e la riduzione dei tempi di commercializzazione. Reagite prontamente, adottate un servizio di prototipazione rapida, impegnatevi a collaborare con gli specialisti e mettete in moto i vostri concetti.