Producția modernă este preocupată de eficiență și precizie. Unele dintre tehnicile care sunt utilizate includ turnarea prin injecție asistată de gaz. Turnarea prin injecție asistată de gaz este o metodă tehnologică de producție care ajută la producerea de piese din plastic ușoare, durabile și complexe. Secțiunile goale sunt create prin injectarea de gaz inert în matriță, ceea ce reduce cantitatea de material utilizat și scurtează, de asemenea, durata ciclului.

Rezultatul este creșterea preciziei dimensionale, reducerea distorsiunilor și capacitatea de a realiza modele inovatoare. Turnarea prin injecție asistată de gaz este utilă în industria auto, industria mobilei, industria electronică și industria produselor de consum, unde este necesară o producție rentabilă de înaltă calitate. Furnizorii fiabili de turnare prin injecție cu asistență de gaz sentinel sunt asigurați pentru a oferi un rezultat regulat. Cu producția predominantă, majoritatea producătorilor utilizează produse turnate prin injecție care sunt asistate de utilizarea gazului, ceea ce permite producătorilor să obțină eficiență, rezistență și estetism.

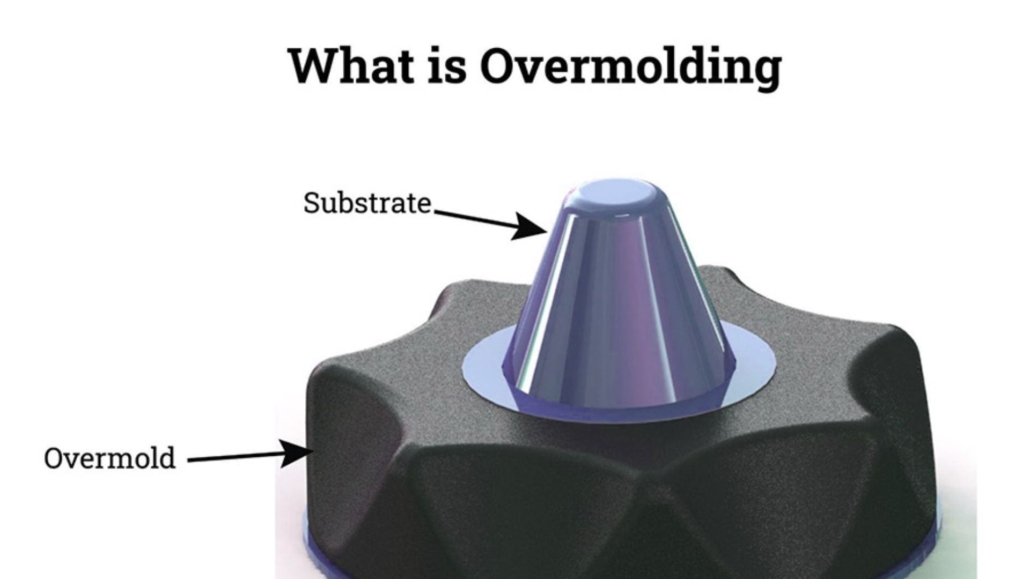

Ce este turnarea prin injecție asistată de gaz?

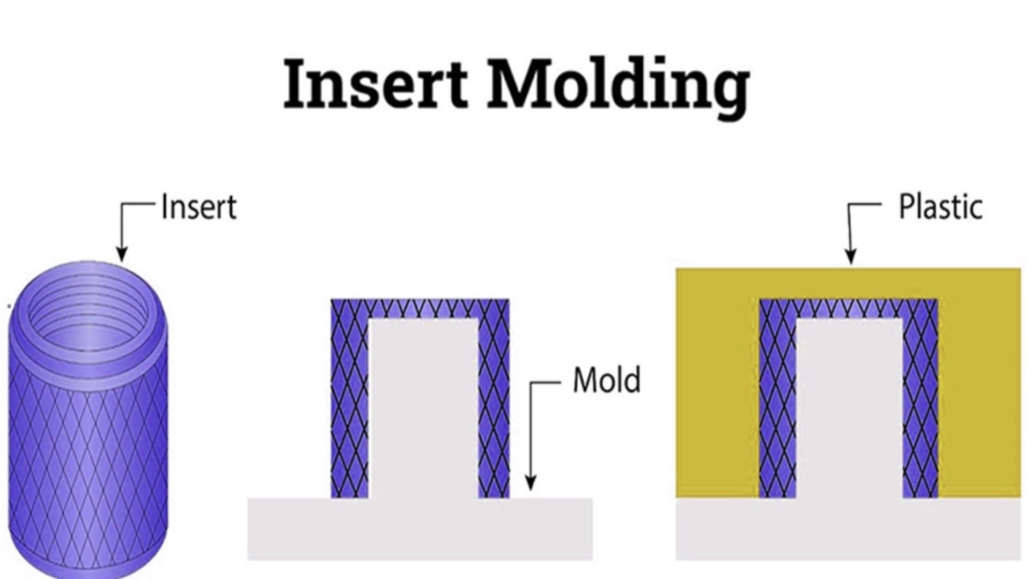

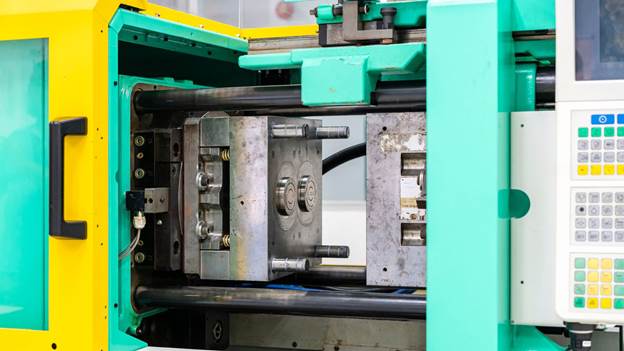

Asistență la gaz turnare prin injecție este procesul prin care un gaz inert (de obicei azot) este injectat în matriță în timpul procesului de injectare a plasticului. Gazul forțează plasticul cald împotriva pereților subțiri sau a cavității componentei, creând o cavitate în interiorul acesteia. Tehnica economisește material, crește precizia dimensiunilor, iar deformarea este minimizată.

Procedeul este cel mai potrivit în cazul secțiunilor groase sau ale căror secțiuni au căi de curgere lungi. Este utilizat pe scară largă în producția de automobile, mobilier și produse de larg consum. Calitatea și fiabilitatea ar fi asigurate prin alegerea furnizorilor potriviți de turnare prin injecție asistată de gaz.

Funcționarea turnării prin injecție asistată de gaz

Începe la fel ca turnarea prin injecție convențională, prin care plasticul este injectat într-o matriță. Odată ce cavitatea matriței este parțial umplută, se injectează gaz sub presiune în unele dintre zone. Acest gaz face ca plasticul lichid să fie forțat spre exterior pentru a forma canale goale, ls dar face suprafața dură.

Metoda are ca rezultat reducerea tensiunilor în piesele mai groase, zero scufundări și o grosime uniformă a pereților. Rezultatul este o piesă de înaltă calitate care este mai stabilă din punct de vedere dimensional, ușoară și puternică. Acestea sunt caracteristici care sunt funcționale și estetice pentru producătorii de produse, cum ar fi turnarea prin injecție asistată de gaz.

Aplicații ale turnării prin injecție asistată de gaz: Turnarea prin injecție asistată de gaz este o tehnică de fabricație flexibilă care este îmbrățișată în majoritatea industriilor. Formele goale sau complicate pot fi create cu mai puțin efort, ceea ce o face potrivită atât în scopuri utile, cât și decorative.

Automotive Producătorii de automobile realizează turnarea prin injecție asistată de gaze industriale a panourilor interioare, a mânerelor ușilor și a pieselor structurale. Procedeul le face ușoare fără a pierde rezistența care este legată de eficiența consumului de combustibil și de performanță.

Mobilă și produse de consum

Turnarea prin injecție asistată de gaz este utilizată pentru a crea secțiuni goale care sunt create în părți din plastic ale mobilierului, aparatelor și uneltelor. Componentele ușoare, cum ar fi spătarele scaunelor, mânerele și carcasele, constituie un mod eficient de producție.

Echipamente industriale

De obicei, roboții și mașinile au nevoie de piese din plastic puternice de o anumită dimensiune. Produsele fabricate pe baza turnării prin injecție asistată de gaz au durabilitate, grosime standard a pereților și rezistență la deformare.

Electronică Turnarea prin injecție asistată de gaz este utilizată la fabricarea de electronice de consum, carcase de scule și alte dispozitive care necesită un aspect puternic și atractiv, prin urmare, cu un consum redus de materiale.

Alte aplicații

De asemenea, este utilizat în echipamente sportive, jucării și ambalaje. Producătorii recurg la serviciile furnizorilor de turnare prin injecție asistată de gaz care au posibilitatea de a produce piese de dimensiunea și calitatea date.

După ce au cunoscut astfel de aplicații, companiile pot experimenta toate avantajele turnării prin injecție cu gaz pentru a produce produse ușoare și accesibile.

Material utilizat

Materiale termoplastice: Materialele termoplastice sunt cele mai frecvent utilizate în turnarea prin injecție asistată de gaz. Unele materiale pot fi ușor prelucrate și lipite în procesul asistat de gaz, cum ar fi polipropilena (PP), polietilena (PE), ABS și policarbonatul (PC). Aceste materiale plastice sunt convenabile în fabricarea de produse ușoare și puternice turnate prin injecție.

Plastic ranforsat: Materialele plastice ranforsate cu sticlă din nailon sau polipropilenă sunt în plus rezistente și rigide. Acestea sunt utilizate în zonele care expun componenta la un grad ridicat de stres sau sarcină și, astfel, se vor descurca bine cu piesele auto sau industriale produse în timpul turnării prin injecție asistată de gaz.

Polimeri de specialitate: În unele cazuri, sunt utilizați polimeri speciali care se caracterizează fie prin rezistență ridicată la căldură, fie prin rezistență chimică. Aceste materiale determină cerințele produsului în termeni specifici care îi asigură performanța și longevitatea. Includerea turnării prin injecție asistată de gaz, care a mai funcționat în industrie, va ajuta la alegerea materialului potrivit pentru a fi utilizat în orice aplicație.

Selectarea materialului: Mediul utilizat trebuie să aibă caracteristici excelente de curgere, stabilitate termică și compatibilitate cu injecția de gaz. Selectarea corectă a materialului este foarte importantă pentru reducerea defectelor, a rezistenței și a eficienței pieselor utilizate în procesul de turnare prin injecție asistată de gaz.

Tehnici

Injectare reciprocă cu ajutorul canalelor de gaz

În cadrul acestuia, piesele goale sunt realizate prin pomparea în matriță în anumite zone. Se economisește consumul de materiale și se asigură uniformitatea grosimii pereților. De asemenea, este utilizat pe scară largă în producția de materiale compozite ușoare și rezistente - turnare prin injecție asistată.

Regulator adaptabil de presiune a gazului

Presiunea gazului poate fi, de asemenea, reglată în timpul procesului de turnare pentru a manipula fluxul de material într-un mod îmbunătățit. Acest lucru previne semnele de scufundare și îmbunătățește finisarea suprafeței și face arta mai puternică. Și, cel mai important, cazurile de înaltă calitate asistate de gaz turnat prin injecție produse.

Injecție secvențială de gaz

Injecția secvențială de gaz presupune injectarea de gaz în diferite etape ale procesului de turnare. Procedeul va garanta optimizarea fluxului de materiale, asumând forma unui X complet, și reducerea numărului de defecte. Furnizorii ar trebui, de asemenea, abordați, deoarece sunt familiarizați cu turnarea prin injecție asistată de gaz, astfel încât aceasta să poată fi realizată cu precizie.

Metode de răcire de ultimă generație

Turnarea asistată de gaz cu sisteme avansate de răcire este la îndemână în solidificarea rapidă a componentelor și reducerea timpului de ciclu. Acest lucru promovează productivitatea și nu împiedică proiectarea piesei.

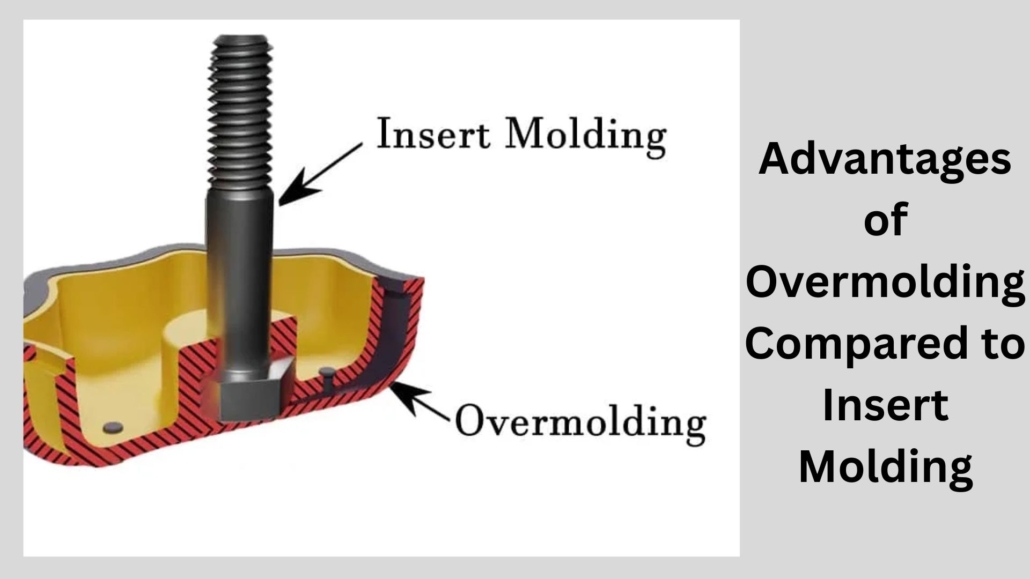

Avantajele turnării prin injecție asistată de gaz

Comparând turnarea tradițională și așa-numita turnare prin injecție asistată de gaz, pot fi observate mai multe avantaje:

Economii de materiale

De asemenea, secțiunile goale consumă mai puțin plastic și reduc atât cheltuielile, cât și impactul asupra mediului.

Mai puține deformări și urme de scufundare

Prin distribuirea uniformă a materialului, turnarea asistată de gaz minimizează majoritatea defectelor comune, cum ar fi urme de scufundare sau deformări ale suprafeței.

Piese pentru brichete

Structurile goale sunt disponibile pentru a permite crearea de componente ușoare fără reducerea rezistenței.

Producție mai rapidă

Asociată cu un consum mai mic de material și un flux mai bun este o reducere a duratei ciclurilor; un lucru care este mai acceptabil pentru producători.

Design îmbunătățit Wiggle Room

Este posibil să se creeze forme complexe, precum și să se adauge piese mai groase fără a reduce calitatea sau a o face costisitoare.

Considerații privind proiectarea

Turnarea prin injecție asistată dezvoltată cu gaz trebuie, de asemenea, să fie bine planificată pentru a maximiza procesul.

Selectarea materialelor Toate materialele plastice pot fi turnate cu ajutorul gazului. Proiectanții ar trebui să utilizeze materiale care sunt ușor de fluidizat și de lipit sub injecția cu gaz.

Grosimea peretelui

Pereții trebuie să aibă aceeași grosime. Spațiile deschise ar trebui amplasate în poziții strategice pentru a crea forță și funcționalitate.

Amplasarea canalului de gaz: Amplasarea canalelor este cea mai importantă. Atunci când acestea sunt așezate într-o poziție greșită, pot lăsa plombe umplute pe jumătate, puncte slabe sau defecte estetice.

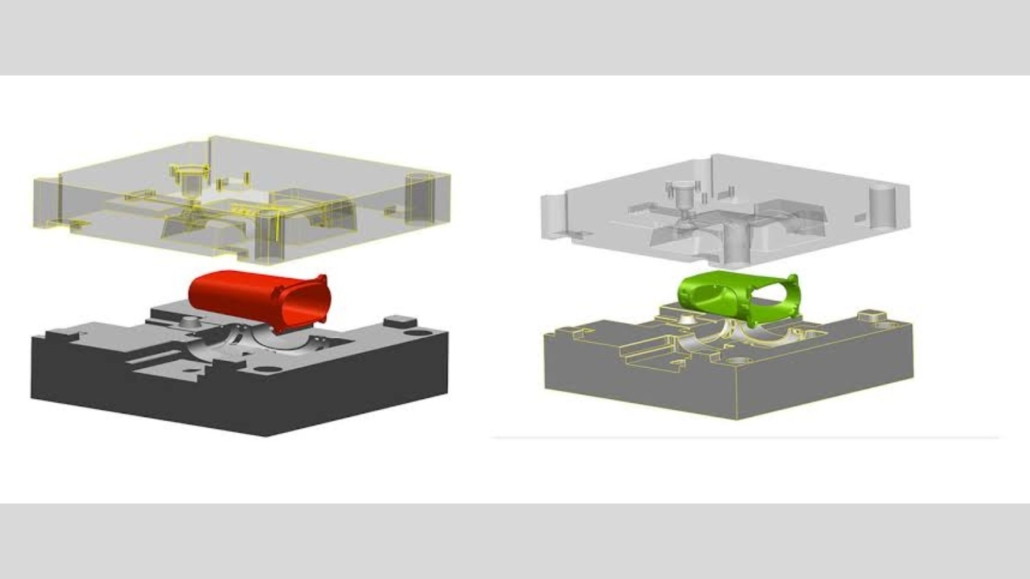

Proiectarea matrițelor

Trecerea plasticului și a gazelor ar trebui să fie posibilă către matrițe. Porțile ar trebui să fie bine ventilate și proiectate pentru a se asigura că producția este eficientă și că defectele sunt reduse la minimum.

Aceste specificații de proiectare reprezintă mijloacele sigure de obținere a unor rezultate de înaltă calitate și fiabilitate în ceea ce privește turnarea prin injecție asistată de gaz.

Costul și eficiența producției

Costul și eficiența producției Turnarea prin injecție asistată de gaz este foarte economică în comparație cu procesele tradiționale în ceea ce privește termenele de turnare, cheltuielile și viteza de fabricare a produselor. Aceasta economisește costul materialelor, deoarece piesele sunt spații goale, care sunt bune și economice.

Procesul permite plasticului topit să curgă liber, iar acest lucru economisește timp la răcire. Acest lucru va permite producătorilor să producă piese într-un ritm mai rapid, fără a compromite calitatea. Companiile care fabrică articolele prin producția de produse turnate prin injecție asistată de gaz au avantajul de a fi mai rapide, iar rezultatele sunt consistente.

Cooperarea cu experții care oferă procesul de turnare prin injecție asistată de gaz reduce numărul de manipulări și adunări manuale, ceea ce reduce și costurile forței de muncă. Acest lucru este foarte eficient în ceea ce privește economisirea materialelor, reducerea ciclurilor, precum și a defectelor, chiar dacă matrițele sunt mai complicate la început.

Greșeli frecvente de evitat

Greșelile care pot interfera cu calitatea și eficiența produsului sunt numeroase în turnarea prin injecție asistată de gaz. Problema presiunii greșite a gazului este problema comună în problema comună. Presiunea prea mare sau prea mică poate duce la deformarea componentelor sau la defecte.

O altă greșeală este canalizarea deficitară a gazelor. Orice nealiniere ar putea duce la o umplere parțială sau la pereți netezi care vor face ca produsele umplute cu ajutorul turnării prin injecție asistată de gaz să fie slabe.

Problema nepotrivirii materialelor utilizate este, de asemenea, destul de frecventă. Unele materiale plastice nu au răspuns bine la procesele asistate de gaz, ducând astfel la defecte sau la o lipire slabă.

Ignorarea ghidurilor de proiectare, de exemplu, grosimea pereților și geometria piesei, poate fi, de asemenea, problematică. Componentele se pot îndoi, scufunda sau deforma.

Următoarele erori ar putea fi eliminate prin colaborarea cu furnizori experimentați de turnare prin injecție asistată de gaz, prin luarea în considerare a liniilor directoare adecvate privind proiectarea și procesul și prin asigurarea unei producții de înaltă calitate în mod constant.

Identificarea furnizorilor potriviți de turnare prin injecție asistați de gaz

O turnare prin injecție asistată de gaz de succes depinde de alegerea partenerului potrivit. Eforturile cu furnizorii bine stabiliți reprezintă asigurarea unor piese de calitate și a unor procese de fabricație neîntrerupte.

Selectați ajutorul pentru gaz turnare prin injecție furnizori care au o istorie de succes în fabricarea produselor turnate prin injecție cu asistență la gaz de aceeași natură, similare proiectului dumneavoastră. Aceștia pot evita defectele și își pot îmbunătăți eficiența cu ajutorul experienței lor în proiectarea matrițelor și selectarea materialului utilizat.

De asemenea, furnizorul ar trebui să ofere un ghid de optimizare a procesului, cum ar fi presiunea gazului, canalele de poziționare și durata ciclului. Acest lucru poate fi aplicat pentru a reduce risipa și inexactitățile în producție.

Furnizorii de calitate investesc în sisteme de control al calității și în echipamente noi. Aceștia oferă rezultate sigure, o rată mai rapidă și rentabilitate în programele de turnare prin injecție asistată de gaz.

Tendințe viitoare

Acesta este viitorul turnării prin injecție asistată de gaz, care depinde de inovații și eficiență. Producătorii caută materiale mai noi, mai puternice, mai ușoare și mai durabile. Acestea sunt tehnologii care rezultă în produse de calitate turnate prin injecție asistată de gaz.

O altă tendință importantă este cea a automatizării. Roboții și sistemele de inteligență artificială se ocupă din ce în ce mai mult de injectarea gazului și de manipularea matrițelor, eradicând erorile și făcând procesul de producție mai rapid. Furnizorii de gaz cu experiență în turnarea prin injecție adoptă, de asemenea, aceste tehnologii pentru a ține pasul cu concurența.

Sustenabilitatea este, de asemenea, luată în considerare. Consumul de mai puține materiale, reciclarea plasticului și producția cu consum redus de energie sunt elemente de producție ecologice în producția de turnare prin injecție ecologică denumită turnare prin injecție asistată de gaz.

Acest lucru este îmbunătățit prin adăugarea imprimării 3D, care extinde posibilitățile de prototipare rapidă și de producție pe loturi. Acest lucru îi ajută pe proiectanți să experimenteze cu forme complexe la costuri reduse și în cel mai scurt timp posibil; în acest fel, turnarea prin injecție asistată de gaz este mai productivă în producția modernă.

Concluzie

Asistat de gaz turnare prin injecție poate oferi producătorilor o abordare viabilă pentru a produce componente ușoare, complicate și robuste. Companiile sunt în măsură să ia decizia corectă, știind cum funcționează, beneficiile sale și în ce mod ar trebui să fie proiectate. Alegerea unor furnizori fiabili de turnare prin injecție asistată de gaz ar implica faptul că standardul produselor turnate prin injecție asistată de gaz ar fi același în toate industriile. Scăderea cantității de material utilizat duce la o creștere a vitezei de producție și a capacității de a face modificări ale modelelor, ceea ce sporește popularitatea tehnicii care devine o formă destul de necesară a producției moderne.