Modern üretim verimlilik ve hassasiyetle ilgilidir. Kullanımda olan tekniklerden bazıları gaz destekli enjeksiyon kalıplamayı içerir. Gaz destekli enjeksiyon kalıplama, hafif, dayanıklı ve karmaşık plastik parçaların üretilmesine yardımcı olan teknolojik bir üretim yöntemidir. İçi boş bölümler, kalıba inert gaz enjekte edilerek oluşturulur, bu da kullanılan malzeme miktarını azaltır ve ayrıca döngü süresini kısaltır.

Bunun sonucunda boyutsal hassasiyet artar, bozulmalar azalır ve yenilikçi tasarımlar gerçekleştirilebilir. Enjeksiyon gazı destekli kalıplama, yüksek kalitede uygun maliyetli üretimin gerekli olduğu otomotiv endüstrisi, mobilya endüstrisi, elektronik endüstrisi ve tüketici ürünleri endüstrilerinde kullanışlıdır. Güvenilir sentinel gaz destekli enjeksiyon kalıplama tedarikçilerinin düzenli bir sonuç vermesi sağlanır. Hakim üretim ile çoğu üretici, üreticilerin verimlilik, güç ve estetik elde etmelerini sağlayan gaz kullanımıyla desteklenen enjeksiyon kalıplı ürünlerden yararlanır.

Gaz Destekli Enjeksiyon Kalıplama Nedir?

Gaz yardımı enjeksiyon kalıplama plastiğin enjekte edilmesi işlemi sırasında kalıba inert gazın (genellikle nitrojen) enjekte edildiği işlemdir. Gaz, sıcak plastiği bileşenin ince duvarlarına veya boşluğuna doğru zorlayarak içinde bir boşluk oluşturur. Bu teknik malzemeden tasarruf sağlar, boyut doğruluğunu artırır ve çarpılma en aza indirilir.

Proses en çok kalın veya uzun akış yollarına sahip bölümler için uygundur. Otomobil, mobilya ve tüketici ürünleri imalatında yaygın olarak kullanılmaktadır. Kalite ve güvenilirlik, uygun gaz destekli enjeksiyon kalıplama tedarikçilerinin seçimi ile sağlanacaktır.

Gaz Destekli Enjeksiyon Kalıplamanın Çalışması

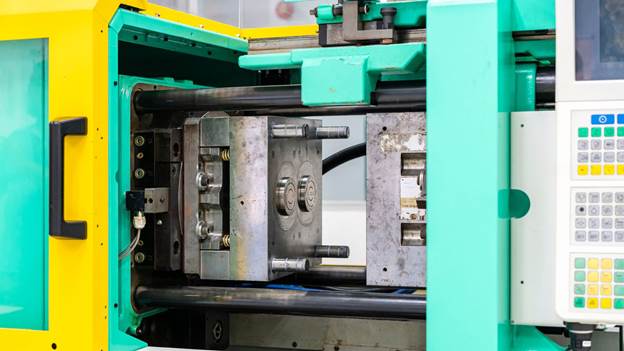

Tıpkı geleneksel enjeksiyon kalıplama gibi başlar, bu sayede plastik bir kalıba enjekte edilir. Kalıp boşluğu kısmen doldurulduktan sonra, bazı bölgelere basınçlı gaz enjekte edilir. Bu gaz, içi boş kanallar oluşturmak için sıvı plastiğin dışarı doğru itilmesini sağlar, ls ancak yüzeyi sertleştirir.

Yöntem, daha kalın parçalarda daha az gerilim, sıfır çökme ve tek tip duvar kalınlığı ile sonuçlanır. Sonuç, boyutsal olarak daha kararlı, hafif ve güçlü olan yüksek kaliteli bir parçadır. Bunlar, gaz destekli enjeksiyon kalıplama gibi ürünlerin üreticileri için işlevsel ve estetik olan özelliklerdir.

Gaz Destekli Enjeksiyon Kalıbı Uygulamaları: Gaz destekli enjeksiyon kalıplama, başlıca endüstrilerde benimsenen esnek bir üretim tekniğidir. İçi boş veya karmaşık formlar daha az çabayla oluşturulabilir, bu da onu hem kullanışlı hem de dekoratif amaçlar için uygun hale getirir.

Otomotiv İç panellerin, kapı kollarının ve yapısal parçaların endüstriyel gaz destekli enjeksiyon kalıplaması otomobil üreticileri tarafından yapılır. Prosedür, yakıt verimliliği ve performansla bağlantılı olan gücü kaybetmeden hafif hale getirir.

Mobilya ve Tüketici Ürünleri

Gaz destekli enjeksiyon kalıplama, mobilya, ev aletleri ve aletlerin plastik parçalarında oluşturulan içi boş bölümler oluşturmak için kullanılır. Sandalye arkalıkları, kulplar ve muhafazalar gibi hafif bileşenler verimli bir üretim yöntemi oluşturur.

Endüstriyel Ekipmanlar

Robotlar ve makineler için genellikle belirli bir boyutta güçlü plastik parçalar gereklidir. Gaz destekli enjeksiyon kalıplamaya dayalı olarak üretilen ürünler dayanıklılığa, standart et kalınlığına ve eğilme direncine sahiptir.

Elektronik Gaz destekli enjeksiyon kalıplama, tüketici elektroniği, alet muhafazaları ve bu nedenle düşük miktarda malzeme tüketimi ile güçlü ve çekici bir görünüm gerektiren diğer cihazların üretiminde kullanılır.

Diğer Uygulamalar

Ayrıca spor malzemeleri, oyuncaklar ve ambalajlarda da kullanılır. Üreticiler, verilen boyut ve kalitede parçalar üretme fırsatına sahip olan gaz destekli gaz destekli enjeksiyon kalıplama satıcılarının hizmetlerine başvururlar.

Bu tür uygulamaları bilen şirketler, hafif ve uygun fiyatlı ürünler üretmek için gaz destekli enjeksiyon kalıplamanın tüm avantajlarını deneyimleyebilirler.

Kullanılan Malzeme

Termoplastikler: Termoplastikler gaz destekli enjeksiyon kalıplamada en yaygın kullanılan malzemelerdir. Polipropilen (PP), polietilen (PE), ABS ve polikarbonat (PC) gibi bazı malzemeler gaz destekli işlemde kolayca işlenebilir ve yapıştırılabilir. Bu plastikler hafif ve güçlü enjeksiyon kalıplı ürünlerin üretiminde uygundur.

Güçlendirilmiş Plastik: Cam takviyeli naylon veya polipropilen plastikler ayrıca sert ve dayanıklıdır. Bileşeni yüksek derecede stres veya yüke maruz bırakan alanlarda kullanılırlar ve bu nedenle gaz destekli enjeksiyon kalıplama sırasında üretilen otomotiv veya endüstriyel parçalarda iyi sonuç verirler.

Özel Polimerler: Bazı durumlarda, yüksek ısı direnci veya kimyasal direnç ile karakterize edilen özel polimerler kullanılır. Bu malzemeler, ürünün performansını ve uzun ömürlülüğünü sağlayan belirli terimlerdeki gereksinimlerini belirlemektedir. Daha önce sektörde işe yaramış olan gaz destekli enjeksiyon kalıplamanın dahil edilmesi, herhangi bir uygulamada kullanılacak doğru malzemenin seçiminde yardımcı olacaktır.

Malzeme Seçimi: Kullanılan ortam mükemmel akış özelliklerine, termal stabiliteye ve gaz enjeksiyon uyumluluğuna sahip olmalıdır. Doğru malzeme seçimi, gaz destekli enjeksiyon kalıplama sürecinde kullanılan parçaların kusurlarını, mukavemetini ve verimliliğini azaltmada oldukça kritiktir.

Teknikler

Gaz Kanalları Kullanarak Karşılıklı Enjeksiyon

İçinde, bazı bölgelerde kalıp içine pompalanarak içi boş parçalar yapılır. Malzeme tüketiminden tasarruf sağlar ve duvarların kalınlığında tekdüzelik sağlar. Hafif ve sert kompozit destekli enjeksiyon kalıplama üretiminde de yaygın olarak kullanılmaktadır.

Uyarlanabilir Gaz Basınç Regülatörü

Gazın basıncı, malzemenin akışını iyileştirilmiş bir şekilde manipüle etmek için kalıplama sürecinde de ayarlanabilir. Bu, batma izlerini önler ve yüzey kalitesini iyileştirir ve sanatı daha güçlü hale getirir. Ve en önemlisi, yüksek kaliteli gaz destekli enjeksiyon kalıplı ürünler.

Sıralı Gaz Enjeksiyonu

Sıralı gaz enjeksiyonu, kalıplama sürecinin farklı aşamalarında gaz enjeksiyonunu içerir. Prosedür, tam bir X şekli biçimini alan malzeme akışının optimizasyonunu ve kusur sayısının azaltılmasını garanti edecektir. Gaz destekli enjeksiyon kalıplamaya aşina oldukları için tedarikçilere de başvurulmalıdır, böylece doğru bir şekilde yapılabilir.

Son Teknoloji Soğutma Yöntemleri

Gelişmiş soğutma sistemlerine sahip gaz destekli kalıplama, bileşenlerin hızlı katılaşması ve döngü süresinin kısaltılması açısından kullanışlıdır. Bu, üretkenliği artırır ve parçanın tasarımını engellemez.

Gaz Destekli Enjeksiyon Kalıplamanın Avantajları

Geleneksel kalıplama ile gaz destekli enjeksiyon kalıplama karşılaştırıldığında, çeşitli avantajlar kaydedilebilir:

Malzeme Tasarrufu

İçi boş bölümler ayrıca daha az plastik tüketir ve hem masrafları hem de çevresel etkiyi azaltır.

Daha Az Eğilme ve Çökme İzi

Gaz destekli kalıplama, malzemenin eşit dağılımı sayesinde çukur izleri veya yüzey deformasyonları gibi yaygın kusurların çoğunu en aza indirir.

Çakmak Parçaları

Hafif bileşenlerin mukavemette bir azalma olmadan oluşturulmasını sağlamak için içi boş yapılar mevcuttur.

Daha Hızlı Üretim

Daha az malzeme tüketimi ve daha iyi bir akış ile bağlantılı olarak, döngü sürelerinde bir azalma olur; bu da üreticiler için daha kabul edilebilir bir şeydir.

Geliştirilmiş Tasarım Kıpırdatma Odası

Karmaşık şekiller oluşturmanın yanı sıra kaliteyi düşürmeden veya pahalı hale getirmeden daha kalın parçalar eklemek mümkündür.

Tasarım Hususları

Gaz ile geliştirilen destekli enjeksiyon kalıplamanın da süreci en üst düzeye çıkarmak için iyi planlanması gerekir.

Tüm plastiklerde Malzeme Seçimi gaz destekli kalıplanabilir. Tasarımcılar, gaz enjeksiyonu altında akması ve yapışması kolay malzemeler kullanmalıdır.

Duvar Kalınlığı

Duvarlar eşit kalınlıkta olmalıdır. Açık alanlar, güç ve işlevsellik yaratmak için stratejik konumlara yerleştirilmelidir.

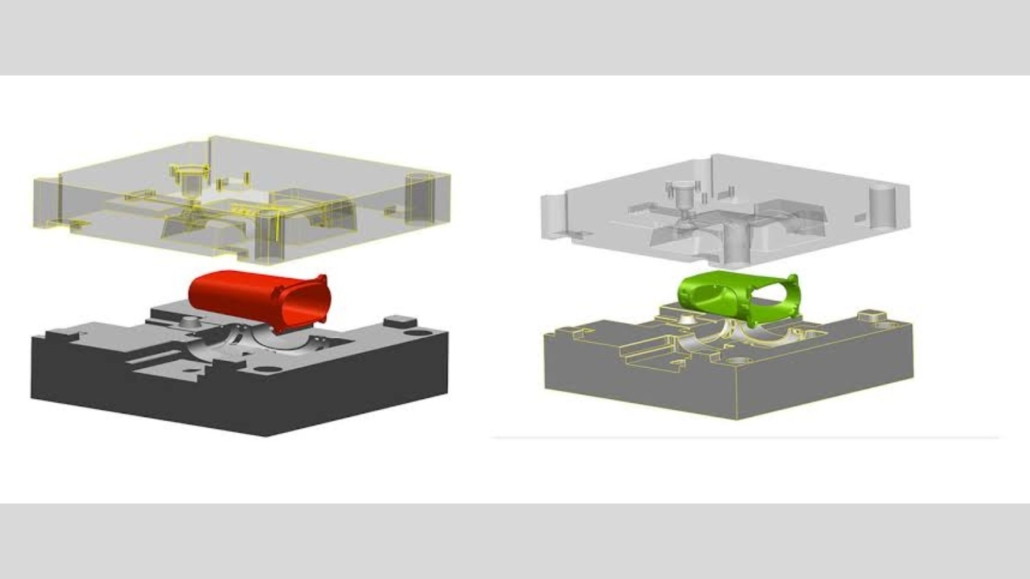

Gaz Kanalı Yerleşimi: As kanalının konumu çok önemlidir. Yanlış pozisyonda yerleştirildiklerinde yarı dolu dolgular, zayıf noktalar veya estetik kusurlar bırakabilirler.

Kalıp Tasarımı

Kalıplara plastik ve gaz geçişi mümkün olmalıdır. Kapılar iyi havalandırılmalı ve üretimin etkin bir şekilde yapılmasını ve kusurların en aza indirilmesini sağlayacak şekilde tasarlanmalıdır.

Bu tasarım özellikleri, gaz destekli enjeksiyon kalıplamada yüksek kaliteli sonuçların ve güvenilirliğin kesin araçlarıdır.

Maliyet ve Üretim Verimliliği

Maliyet ve Üretim Verimliliği Gaz destekli yardımcı enjeksiyon kalıplama, geleneksel proseslere kıyasla kalıp açısından, giderler açısından ve ürünlerin üretilme hızı açısından çok ekonomiktir. Parçalar iyi ve ekonomik olan içi boş alanlar olduğu için malzeme maliyetinden tasarruf sağlar.

Proses, erimiş plastiğin serbestçe akabilmesini sağlar ve bu da soğutmada zaman kazandırır. Bu da üreticilerin kaliteden ödün vermeden daha hızlı bir şekilde parça üretmesini sağlayacaktır. Gaz destekli enjeksiyon kalıplı ürünlerin üretimi yoluyla ürün imal eden şirketler daha hızlı olma avantajına sahiptir ve sonuçlar tutarlıdır.

Gaz destekli enjeksiyon kalıplama sürecini sağlayan uzmanlarla işbirliği, elle taşıma ve toplama sayısını azaltmakta ve bu da işçilik maliyetlerini düşürmektedir. Bu, başlangıçta kalıplar daha karmaşık olsa da malzeme tasarrufu, döngülerin azaltılması ve kusurlar açısından çok etkilidir.

Kaçınılması Gereken Yaygın Hatalar

Gaz destekli enjeksiyon kalıplamada ürünün kalitesini ve verimliliğini engelleyebilecek hatalar çoktur. Yanlış gaz basıncı sorunu yaygın olarak karşılaşılan bir sorundur. Aşırı veya düşük basınç, bileşenlerin deformasyonuna veya kusurlara yol açabilir.

Bir başka hata da gazların kötü kanalize edilmesidir. Herhangi bir yanlış hizalama kısmi dolumla veya gaz destekli enjeksiyon kalıplama kullanılarak doldurulan ürünleri zayıf hale getirecek düz duvarlarla sonuçlanabilir.

Kullanılan malzemelerin uyumsuzluğu sorunu da oldukça yaygındır. Bazı plastikler gaz destekli işlemlere iyi yanıt verememekte, bu da kusurlara veya zayıf yapışmaya yol açmaktadır.

Duvar kalınlığı ve parça geometrisi gibi tasarım kurallarının göz ardı edilmesi de sorun yaratabilir. Bileşenler bükülebilir, batabilir veya gerilebilir.

Aşağıdaki hatalar, deneyimli gaz destekli enjeksiyon kalıplama tedarikçileriyle işbirliği yapılarak, uygun tasarım ve süreç yönergeleri dikkate alınarak ve sürekli bir şekilde yüksek kaliteli üretim sağlanarak ortadan kaldırılabilir.

Doğru Gaz Destekli Enjeksiyon Kalıplama Tedarikçilerinin Belirlenmesi

Başarılı bir gaz destekli enjeksiyon kalıplama, seçilecek doğru ortağa bağlıdır. Köklü tedarikçilerle yapılan çalışmalar, kaliteli parçaların ve kesintisiz üretim süreçlerinin güvencesidir.

Gaz desteğini seçin enjeksiyon kalıplama Projenize benzer, aynı nitelikteki gaz destekli enjeksiyon kalıplı ürünlerin üretiminde başarılı bir hikayesi olan tedarikçiler. Kalıpların tasarımı ve kullanılan malzemenin seçimindeki deneyimleri sayesinde hataları önleyebilir ve verimliliklerini artırabilirler.

Tedarikçi ayrıca gaz basıncı, konumlandırma kanalları ve döngü süreleri gibi proses optimizasyon kılavuzu da sağlamalıdır. Bu, üretimdeki israfları ve yanlışlıkları azaltmak için uygulanabilir.

Kalite tedarikçileri kalite kontrol sistemlerine ve yeni ekipmanlara yatırım yapar. Gaz destekli enjeksiyon kalıplama programlarında güvence sonuçları, daha hızlı bir oran ve maliyet etkinliği sağlarlar.

Gelecek Trendleri

Bu, yeniliklere ve verimliliğe bağlı olan gaz destekli enjeksiyon kalıplamanın geleceğidir. Üreticiler daha yeni, daha güçlü, daha hafif ve daha dayanıklı malzemeler aramaktadır. Bunlar, kaliteli gaz destekli enjeksiyon kalıplı ürünlerle sonuçlanan teknolojilerdir.

Diğer önemli eğilim ise otomasyon eğilimidir. Robotlar ve yapay zeka sistemleri gaz enjeksiyonu ve kalıp işlemlerinden giderek daha fazla sorumlu olmakta, hataları ortadan kaldırmakta ve üretim sürecini hızlandırmaktadır. Enjeksiyon kalıplama konusunda deneyimli gaz tedarikçileri de rekabete ayak uydurmak için bu teknolojileri benimsiyor.

Sürdürülebilirlik de dikkate alınmaktadır. Daha az malzeme tüketimi, plastik geri dönüşümü ve enerji tasarrufu sağlayan üretim, gaz destekli enjeksiyon kalıplama olarak adlandırılan çevre dostu enjeksiyon kalıplama üretiminde çevre dostu üretim unsurlarıdır.

Bu, hızlı prototipleme ve seri üretim olanaklarını genişleten 3D baskının eklenmesiyle geliştirilmektedir. Bu, tasarımcıların karmaşık şekilleri düşük maliyetle ve mümkün olan en kısa sürede denemelerine yardımcı olur; bu şekilde gaz destekli enjeksiyon kalıplama modern üretimde daha üretkendir.

Sonuç

Gaz destekli enjeksiyon kalıplama üreticilere hafif, karmaşık ve sağlam bileşenler üretmek için uygun bir yaklaşım sunabilir. Şirketler, nasıl çalıştığını, faydalarını ve hangi şekilde tasarlanması gerektiğini bilerek doğru kararı verebilecek konumdadır. Güvenilir gaz destekli enjeksiyon kalıplama tedarikçilerinin seçimi, gaz destekli enjeksiyon kalıplı ürünlerin standardının endüstriler arasında aynı olacağı anlamına gelecektir. Kullanılan malzeme miktarındaki azalma, üretim hızında ve tasarımlarda değişiklik yapma kabiliyetinde artışa neden olur, bu da modern üretimin oldukça gerekli bir biçimi haline gelen tekniğin popülaritesini artırır.