現代の生産は効率と精度を重視している。使われている技術には、ガスアシスト射出成形がある。ガスアシスト射出成形は、軽量で耐久性があり、複雑なプラスチック部品の生産に役立つ技術的な生産方法である。金型に不活性ガスを注入して中空部を作るため、材料の使用量が減り、サイクルタイムも短縮される。.

その結果、寸法精度が向上し、歪みが少なくなり、革新的なデザインが可能になる。ガスアシスト射出成形は、自動車産業、家具産業、電子産業、消費者製品産業など、高品質で費用対効果の高い生産が必要とされる分野で役立っています。信頼できるセンチネルガスアシスト射出成形サプライヤーは、定期的な結果を提供することが保証されています。一般的な生産では、ほとんどのメーカーがガスアシスト射出成形品を利用しており、効率、強度、美観を実現している。.

ガスアシスト射出成形とは?

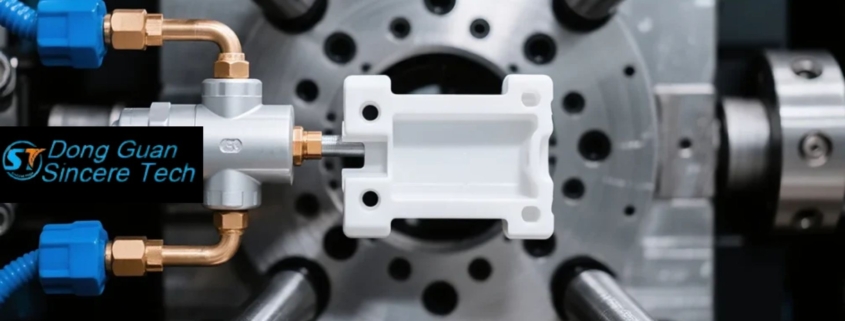

ガスアシスト 射出成形 は、プラスチックを射出する過程で、不活性ガス(通常は窒素)を金型に注入する工程である。ガスが温かいプラスチックを部品の薄い壁や空洞に押し付け、その中に空洞を作ります。この技術は、材料を節約し、寸法の精度を高め、反りを最小限に抑えます。.

この製法は、厚い部分や長い流路を持つ部分に最も適している。自動車、家具、消費者製品の製造に広く使われている。ガスアシスト射出成形の適切なサプライヤーを選択することで、品質と信頼性が確保される。.

ガスアシスト射出成形の操作

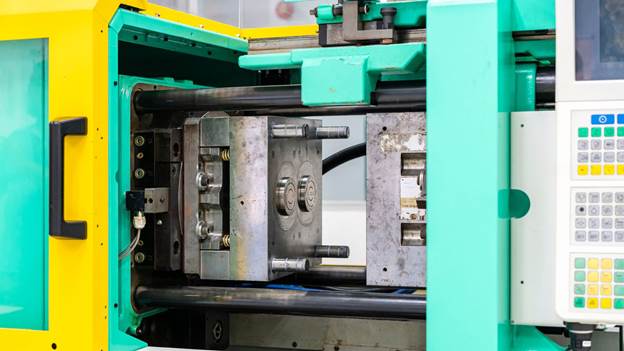

従来の射出成形と同じように、金型にプラスチックを注入して成形する。金型キャビティが部分的に充填されると、一部の領域に加圧ガスが注入される。このガスによって、液状のプラスチックは外側に押し出され、中空溝が形成される。.

この方法によって、厚い部品の応力が減少し、ヒケがゼロになり、肉厚が均一になる。その結果、寸法が安定し、軽量で強度の高い高品質の部品ができる。これらは、ガスアシスト射出成形のような製品を製造するメーカーにとって、機能的で審美的な特徴である。.

ガスアシスト射出成形の応用:ガスアシスト射出成形は柔軟な製造技術であり、主要産業で採用されている。中空や複雑な形状を少ない労力で作成することができ、有用と装飾の両方の目的に適しています。.

自動車産業 ガスアシスト射出成形による内装パネル、ドアハンドル、構造部品の成形は、自動車メーカーによって行われている。この手順により、燃費や性能につながる強度を失うことなく、軽量化される。.

家具・消費財

ガスアシスト射出成形は、家具、家電製品、工具のプラスチック部品に作られる中空部分を作るために使用される。椅子の背もたれ、取っ手、ハウジングのような軽い部品は、効率的な生産方法を形成する。.

産業機器

通常、ロボットや機械には一定の大きさの丈夫なプラスチック部品が要求される。ガスアシスト射出成形によって製造された製品は、耐久性、標準的な肉厚、耐反り性を備えています。.

電子機器 ガスアシスト射出成形は、消費者向け電子機器、工具筐体、およびその他の機器の製造に使用される。.

その他の用途

それはまた、スポーツギア、おもちゃ、包装に使用されます。メーカーは、所定のサイズと品質の部品を生産する機会を持っているガスアシスト射出成形ベンダーのサービスに頼る。.

このような用途を知ったことで、企業は軽量で手頃な価格の製品を製造するためのガスアシスト射出成形の完全な利点を体験することができる。.

使用素材

熱可塑性プラスチック: 熱可塑性プラスチックは、ガスアシスト射出成形で最も一般的に使用される材料です。ポリプロピレン(PP)、ポリエチレン(PE)、ABS、ポリカーボネート(PC)など、ガスアシスト射出成形で簡単に加工・接合できる材料もある。これらのプラスチックは、軽量で強度の高い射出成形品の製造に便利です。.

強化プラスチック: ナイロンやポリプロピレンのガラス強化プラスチックは、さらに強靭で硬い。これらは、部品が高度の応力や負荷にさらされる部分に使用されるため、ガスアシスト射出成形で製造される自動車部品や工業部品に適している。.

特殊ポリマー: 場合によっては、高い耐熱性や耐薬品性を特徴とする特殊ポリマーが使用されることもある。これらの材料は、製品の性能と寿命を保証する具体的な条件を決定している。以前から業界で機能しているガスアシスト射出成形を取り入れることで、どのような用途でも適切な材料を選択することができる。.

素材の選択: 採用する媒体は、優れた流動特性、熱安定性、ガス注入適合性を備えていなければならない。材料の適切な選択は、ガスアシスト射出成形のプロセスで使用される部品の欠陥、強度、効率を低減する上で非常に重要である。.

テクニック

ガス流路を利用した相互注入

これは、金型内の所々にポンピングによって中空部品を作るものである。これは、材料の消費を節約し、壁の厚さの均一性を提供します。また、軽量で強靭な複合材アシスト射出成形の生産に広く使用されています。.

適応ガス圧力調整器

また、ガスの圧力を成形の過程で調整することで、材料の流れを改良した方法で操作することもできる。これにより、ヒケを防ぎ、表面仕上げを向上させ、アートをより強固なものにすることができる。そして最も重要なのは、高品質なガスアシストのケースである。 射出成形 製品である。.

シーケンシャル・ガスインジェクション

逐次ガス注入は、成形プロセスの異なる段階でガスを注入することを含む。この手順は、完全なX字形状を想定した材料の流れの最適化と、欠陥の数の減少を保証する。サプライヤーは、ガスアシスト射出成形を熟知しているため、正確な成形が可能である。.

最先端の冷却方法

高度な冷却システムを備えたガス補助成形は、部品の凝固を素早く行い、サイクルタイムを短縮するのに便利です。これは生産性を促進し、部品の設計を妨げることはありません。.

ガスアシスト射出成形の利点

従来の成形といわゆるガスアシスト射出成形を比較すると、いくつかの利点が挙げられる:

材料の節約

中空部分はプラスチックの消費量も少なく、経費と環境負荷の両方を削減する。.

反りやヒケが少ない

ガスアシスト成形は、材料を均一に分散させることで、ヒケや表面の変形といった一般的な欠陥のほとんどを最小限に抑えます。.

ライター部品

強度を低下させることなく、軽い部品を作ることができる中空構造が利用できる。.

より速い生産

材料の消費が減り、流れが良くなれば、サイクルタイムが短縮される。.

デザインの自由度を向上

複雑な形状の作成も可能で、品質を落としたり、高価にしたりすることなく、厚みのあるパーツを追加することもできる。.

設計上の考慮事項

ガスを使って開発されたアシスト射出成形も、工程を最大限に生かすためによく計画する必要がある。.

材料の選択 全てのプラスチックはガスアシスト成形が可能である。設計者は、ガス注入下で流れやすく、接着しやすい材料を使用する必要があります。.

壁厚

壁の厚さは均等であるべきだ。オープンスペースは、強さと機能性を生み出すために戦略的な位置に配置されるべきである。.

ガスチャネルの配置:アスチャネルの位置は最も重要です。誤った位置に設置すると、詰め物が半分しか入らなかったり、弱点が残ったり、審美的な欠陥が残ったりすることがあります。.

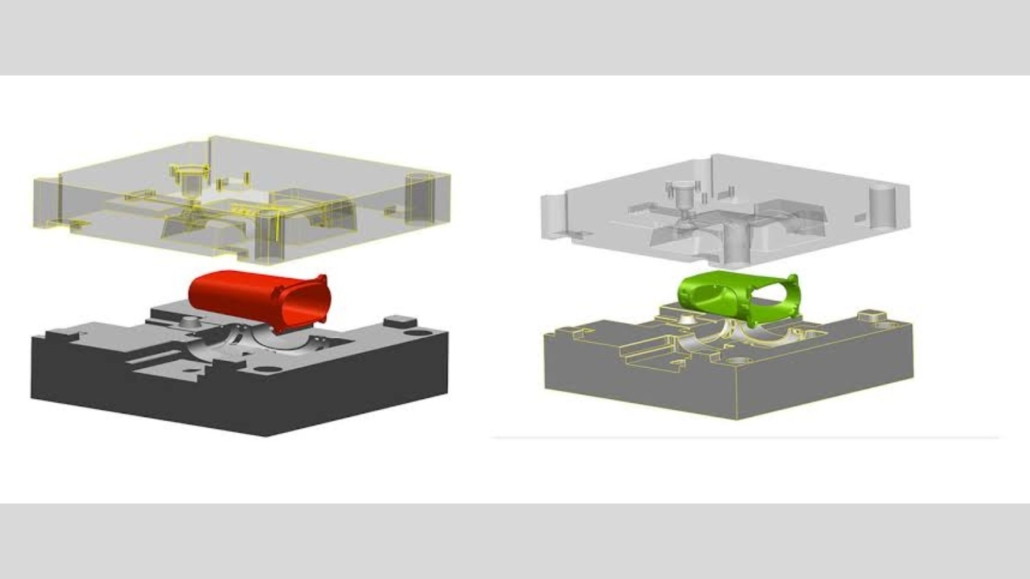

金型設計

プラスチックやガスが金型に通過できるようにする。ゲートは十分に換気され、生産が効果的に行われ、欠陥が最小限に抑えられるように設計されている。.

これらの設計仕様は、ガスアシスト射出成形における高品質な結果と信頼性の確かな手段である。.

コストと生産効率

コストと生産効率 ガスアシスト射出成形は、金型条件、経費、製品の生産速度から見て、従来の工程に比べて非常に経済的である。部品が中空であるため、材料費が節約でき、経済的です。.

このプロセスでは、溶融プラスチックを自由に流動させることができるため、冷却にかかる時間を節約することができる。これにより、メーカーは品質を落とすことなく、より速いスピードで部品を生産できるようになる。ガスアシスト射出成形品の製造を通してアイテムを製造する企業は、より速く、安定した結果を得られるという利点がある。.

ガスアシスト射出成形工程を提供する専門家との協力により、手作業や収集の回数が減り、人件費も削減できる。これは、金型が当初より複雑になるにもかかわらず、材料の節約、サイクルの短縮、欠陥の減少という点で非常に効率的である。.

避けるべき一般的な間違い

ガスアシスト射出成形では、製品の品質と効率を妨げるミスがいくつかある。ガス圧の間違いはよくある問題です。圧力の過不足は部品の変形や欠陥につながる可能性がある。.

もうひとつの間違いは、ガスの流れが悪いことだ。少しでもずれがあると、部分的な充填や、ガスアシスト射出成形で充填された製品を弱くする平滑な壁が生じる可能性がある。.

使用材料のミスマッチの問題もよくある。プラスチックの中には、ガスアシスト加工にうまく反応せず、欠陥や接着不良を引き起こすものもある。.

設計ガイドライン(部品の肉厚や形状など)を無視することも問題になる。部品が曲がったり、沈んだり、応力がかかったりする可能性があります。.

経験豊富なガスアシスト射出成形サプライヤーと協力し、適切な設計と工程のガイドラインを考慮し、一定の方法で高品質の生産を確保することで、以下のエラーを排除することができる。.

適切なガスアシスト射出成形サプライヤーの特定

ガスアシスト射出成形の成功は、適切なパートナーを選ぶことにかかっている。定評のあるサプライヤーとの取り組みは、高品質の部品と中断のない製造工程を保証します。.

ガスアシストを選択 射出成形 ガスアシスト射出成形品の製造に成功した実績のあるサプライヤーは、お客様のプロジェクトに類似しています。彼らは、金型の設計や使用材料の選択における経験を生かし、不具合を回避し、効率を向上させることができます。.

サプライヤーはまた、ガス圧、位置決めチャンネル、サイクル時間など、工程の最適化ガイドを提供すべきである。これは、生産における無駄や不正確さを減らすために適用できる。.

品質のサプライヤーは、品質管理システムと新しい設備に投資します。これらは、ガスアシスト射出成形プログラムにおいて、確実な結果、より速い速度、費用対効果を提供します。.

今後の動向

ガスアシスト射出成形の未来は、技術革新と効率にかかっている。メーカーは、より新しく、より強く、より軽く、より耐久性のある材料に注目しています。これらは、高品質のガスアシスト射出成形品を生み出す技術です。.

もう一つの重要なトレンドは自動化の流れである。ロボットやAIシステムがガス射出や金型ハンドリングを担当することが増えており、ミスを根絶し、生産工程を迅速化する。射出成形の経験を持つガス供給業者も、競争に遅れないためにこの技術を取り入れている。.

持続可能性も考慮されている。ガスアシスト射出成形と呼ばれる環境に優しい射出成形の製造において、より少ない材料の消費、プラスチックのリサイクル、省エネルギー生産は環境に優しい製造要素である。.

3Dプリンターが加わったことで、迅速なプロトタイピングとバッチ生産の可能性が広がっている。このように、ガスアシスト射出成形は近代的な生産においてより生産的である。.

結論

ガスアシスト 射出成形 は、軽量かつ複雑で堅牢な部品を製造するための実行可能なアプローチをメーカーに提供することができる。企業は、それがどのように機能し、その利点、どのように設計されるべきかを知って、正しい決定を下す立場にある。信頼できるガスアシスト射出成形サプライヤーを選択することは、ガスアシスト射出成形品の規格が業界を問わず同じであることを意味する。材料の使用量が減ることで、生産スピードが上がり、デザインの変更も可能になる。.