Den moderna produktionen är inriktad på effektivitet och precision. Några av de tekniker som används är gasassisterad formsprutning. Gasassisterad formsprutning är en teknisk produktionsmetod som hjälper till att producera lätta, hållbara och komplexa plastdelar. De ihåliga sektionerna skapas genom att formen injiceras med inert gas, vilket minskar mängden material som används och även förkortar cykeltiden.

Resultatet av detta är ökad dimensionell precision, minskad distorsion och möjlighet till innovativ design. Formsprutning av gasassistans är användbart inom fordonsindustrin, möbelindustrin, elektronikindustrin och konsumentproduktindustrin, där kostnadseffektiv produktion med hög kvalitet behövs. Tillförlitliga leverantörer av formsprutning av sentinelgasassistenter säkerställs för att ge ett regelbundet resultat. Med den rådande produktionen använder de flesta tillverkare formsprutade produkter som stöds av användningen av gas, vilket gör det möjligt för tillverkare att uppnå effektivitet, styrka och estetik.

Vad är gasassisterad formsprutning?

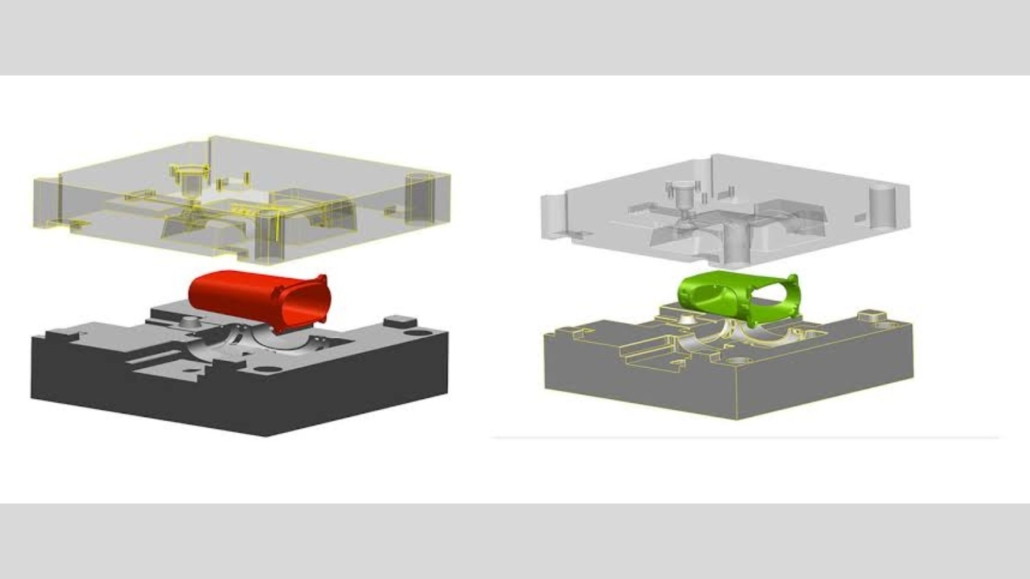

Gasassistans formsprutning är den process där inert gas (vanligtvis kväve) sprutas in i formen under processen med att spruta in plasten. Gasen pressar den varma plasten mot komponentens tunna väggar eller hålrum, vilket skapar ett hålrum inuti komponenten. Tekniken sparar material, ökar måttnoggrannheten och minimerar skevheter.

Processen är mest lämplig i de sektioner som är tjocka eller vars sektioner har långa flödesvägar. Den används i stor utsträckning vid tillverkning av bilar, möbler och konsumentprodukter. Kvaliteten och tillförlitligheten skulle säkerställas genom valet av lämpliga leverantörer av gasassisterad formsprutning.

Drift av gasassisterad formsprutning

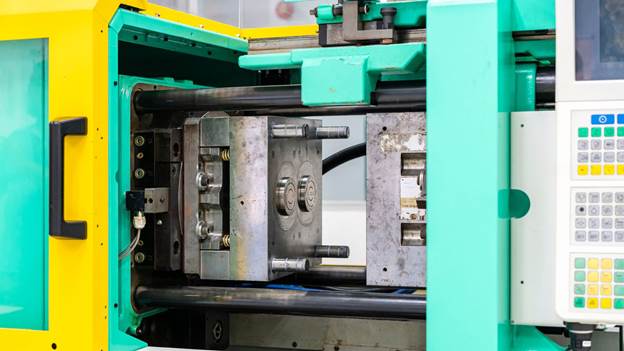

Det börjar precis som den konventionella formsprutningen, där plast sprutas in i en form. När formhålan är delvis fylld sprutas gas under tryck in i vissa av områdena. Denna gas gör att den flytande plasten pressas utåt och bildar ihåliga kanaler, men gör ytan hård.

Metoden resulterar i minskad spänning i tjockare delar, noll sänkor och enhetlig väggtjocklek. Resultatet är en högkvalitativ detalj som är mer formstabil, lätt och stark. Det här är egenskaper som är funktionella och estetiska för tillverkarna av produkter, till exempel gasassisterad formsprutning.

Tillämpningar av gasassisterad formsprutningsform: Gasassisterad formsprutning är en smidig tillverkningsteknik som omfamnas i de flesta industrier. Ihåliga eller invecklade former kan skapas med mindre ansträngning, vilket gör det lämpligt i både användbara och dekorativa ändamål.

Automotive Industriell gasassisterad formsprutning av interiörpaneler, dörrhandtag och strukturella delar görs av biltillverkare. Förfarandet gör det lätt utan att förlora den styrka som är kopplad till bränsleeffektivitet och prestanda.

Möbler och konsumentprodukter

Den gasassisterade formsprutningen används för att skapa ihåliga sektioner som skapas i plastdelar till möbler, apparater och verktyg. De lätta komponenterna som stolsryggar, handtag och höljen utgör ett effektivt produktionssätt.

Industriell utrustning

Starka plastdelar av en viss storlek krävs vanligtvis av robotarna och maskinerna. Tillverkade produkter baserade på gasassisterad formsprutning har hållbarhet, standardväggtjocklek och varpbeständighet.

Elektronik Gasassisterad formsprutning används vid tillverkning av konsumentelektronik, verktygshöljen och andra enheter som kräver ett starkt och attraktivt utseende med låg materialåtgång.

Andra tillämpningar

Det används också i sportutrustning, leksaker och förpackningar. Tillverkarna använder sig av tjänsterna från de gasassisterade gasassisterade formsprutningsleverantörerna som har möjlighet att producera delar av den givna storleken och kvaliteten.

Efter att ha känt till sådana applikationer kan företag uppleva den fullständiga fördelen med gasassisterad formsprutning för att producera lätta och prisvärda produkter.

Material som används

Termoplaster: Termoplaster är de vanligaste materialen vid gasassisterad formsprutning. Vissa material kan lätt bearbetas och bindas i den gasassisterade processen, såsom polypropylen (PP), polyeten (PE), ABS och polykarbonat (PC). Dessa plaster är lämpliga vid tillverkning av lätta och starka formsprutade produkter.

Förstärkt plast: Glasförstärkta plaster av nylon eller polypropylen är dessutom sega och styva. De används i områden där komponenten utsätts för en hög grad av stress eller belastning och kommer därför att klara sig bra med de bil- eller industridelar som produceras under gasassisterad formsprutning.

Specialpolymerer: I vissa fall används specialpolymerer som kännetecknas av antingen hög värmebeständighet eller kemisk beständighet. Dessa material bestämmer kraven på produkten i specifika termer som säkerställer dess prestanda och livslängd. Införandet av gasassisterad formsprutning, som har fungerat i branschen tidigare, kommer att hjälpa till vid valet av rätt material som ska användas i alla applikationer.

Materialval: Det medium som används måste ha utmärkta flödesegenskaper, termisk stabilitet och kompatibilitet med gasinsprutning. Rätt val av material är helt avgörande för att minska defekterna, styrkan och effektiviteten hos de delar som används i processen för gasassisterad formsprutning.

Tekniker

Ömsesidig injektion med hjälp av gaskanaler

I den tillverkas ihåliga delar genom att pumpa in i formen i vissa områden. Det sparar på materialförbrukningen och ger enhetlighet i väggarnas tjocklek. Det används också ofta vid produktion av lättviktiga och tuffa kompositassisterade formsprutning.

Anpassningsbar tryckregulator för gas

Gasens tryck kan också justeras under gjutningsprocessen för att manipulera materialets flöde på ett bättre sätt. Detta förhindrar sjunkmärken och förbättrar ytfinishen och gör konsten starkare. Och viktigast av allt är fall av högkvalitativ gasassisterad formsprutad produkter.

Sekventiell gasinsprutning

Sekventiell gasinsprutning innebär att gas injiceras i olika skeden av formningsprocessen. Förfarandet kommer att garantera optimering av materialflödet som antar formen av en fullständig X-form och minskning av antalet defekter. Leverantörerna bör också kontaktas eftersom de är bekanta med formsprutning med gasassistans, så att det kan göras exakt.

Toppmoderna kylmetoder

Gasassisterad gjutning med avancerade kylsystem är praktiskt för att snabbt stelna komponenter och minska cykeltiden. Detta främjar produktiviteten och hindrar inte utformningen av detaljen.

Fördelar med gasassisterad formsprutning

Jämfört med traditionell gjutning och så kallad gasassisterad formsprutning kan flera fördelar noteras:

Materialbesparingar

De ihåliga sektionerna förbrukar också mindre plast och minskar både kostnaderna och miljöpåverkan.

Mindre skevhet och sjunkmärken

Gasassisterad gjutning minimerar de flesta vanliga defekter, t.ex. sjunkmärken eller ytdeformationer, tack vare den jämna fördelningen av materialet.

Tändare delar

Det finns ihåliga strukturer som gör det möjligt att skapa lätta komponenter utan att minska hållfastheten.

Snabbare produktion

I samband med mindre materialåtgång och ett bättre flöde minskar cykeltiderna, något som är mer acceptabelt för tillverkarna.

Förbättrat designutrymme

Det är möjligt att skapa komplexa former och att lägga till tjockare delar utan att kvaliteten försämras eller att det blir dyrt.

Överväganden om design

Assisterad formsprutning utvecklad med gas måste också planeras väl för att maximera processen.

Materialval Alla plaster kan formas med gasassisterad gjutning. Konstruktörerna bör använda material som är lätta att flöda och binda under gasinsprutning.

Väggens tjocklek

Väggarna ska ha samma tjocklek. De öppna ytorna bör placeras på strategiska ställen för att skapa styrka och funktionalitet.

Placering av gaskanalen: Placeringen av gaskanalen är mycket viktig. När de läggs i fel position kan de lämna halvfyllda fyllningar, svaga punkter eller estetiska defekter.

Formkonstruktion

Plast- och gasformig passage ska vara möjlig till formarna. Portarna ska vara väl ventilerade och utformade för att säkerställa att produktionen effektiviseras och att defekter minimeras.

Dessa designspecifikationer är det säkra sättet att uppnå hög kvalitet på resultaten och tillförlitligheten vid formsprutning med gasassistans.

Kostnads- och produktionseffektivitet

Kostnads- och produktionseffektivitet Gasassisterad formsprutning är mycket ekonomisk jämfört med de traditionella processerna när det gäller formning, kostnader och produktionshastighet för produkterna. Det sparar på materialkostnaden eftersom delar är ihåliga utrymmen som är bra och ekonomiska.

Processen gör att den smälta plasten kan flöda fritt, vilket sparar tid vid kylningen. Detta gör det möjligt för tillverkarna att producera delar i snabbare takt utan att kompromissa med kvaliteten. Företag som tillverkar artiklarna genom produktion av gasassisterade formsprutade produkter har fördelen av att vara snabbare och resultaten är konsekventa.

Samarbetet med de experter som tillhandahåller den gasassisterade formsprutningsprocessen minskar antalet manuella hanteringar och insamlingar, vilket också sänker arbetskostnaderna. Detta är mycket effektivt när det gäller att spara material, minska cyklerna och antalet defekter, även om formarna är mer komplicerade i början.

Vanliga misstag att undvika

Det finns många misstag som kan påverka produktens kvalitet och effektivitet vid gasassisterad formsprutning. Problemet med fel gastryck är ett vanligt förekommande problem. Över- eller undertryck kan leda till deformation av komponenter eller defekter.

Ett annat misstag är dålig kanalisering av gaser. Varje felaktig inriktning kan leda till partiell fyllning eller släta väggar som gör att produkter som fylls med gasassisterad formsprutning blir svaga.

Problemet med att de material som används inte passar ihop är också ganska vanligt. Vissa plaster har inte reagerat bra på gasassisterade processer, vilket har lett till defekter eller dålig vidhäftning.

Det kan också vara problematiskt att bortse från konstruktionsriktlinjer, t.ex. väggtjocklek och detaljens geometri. Komponenter kan böjas, sjunka eller stressas ut.

Följande fel kan elimineras genom samarbete med erfarna leverantörer av formsprutning med gasassistans, beaktande av lämpliga riktlinjer för design och process och genom att säkerställa högkvalitativ produktion på ett konstant sätt.

Identifiering av rätt leverantörer av gasassisterad formsprutning

En framgångsrik formsprutning med gasassistans är beroende av att man väljer rätt partner. Samarbete med väletablerade leverantörer är en garanti för kvalitetsdelar och oavbrutna tillverkningsprocesser.

Välj gasassistans formsprutning leverantörer som har en framgångsrik historia när det gäller tillverkning av formsprutade produkter av samma typ, liknande ditt projekt. De kan undvika defekter och förbättra sin effektivitet med hjälp av sin erfarenhet av utformningen av formarna och valet av det material som används.

Leverantören bör också tillhandahålla en processoptimeringsguide för processen, t.ex. gastryck, positioneringskanaler och cykeltider. Detta kan användas för att minska slöseri och felaktigheter i produktionen.

Kvalitetsleverantörer investerar i kvalitetskontrollsystem och ny utrustning. De ger säkra resultat, en snabbare takt och kostnadseffektivitet i gasassisterade formsprutningsprogram.

Framtida trender

Det är framtiden för gasassisterad formsprutning, som är beroende av innovationer och effektivitet. Tillverkarna undersöker nyare, starkare, lättare och mer hållbara material. Det här är teknik som resulterar i gasassisterade formsprutade produkter av hög kvalitet.

Den andra viktiga trenden är automatiseringstrenden. Robotar och AI-system sköter alltmer av gasinsprutningen och formhanteringen, och de eliminerar felen och gör produktionsprocessen snabbare. De gasleverantörer som har erfarenhet av formsprutning tar också till sig tekniken för att hänga med i konkurrensen.

Hållbarhet är också något som beaktas. Förbrukningen av färre material plaståtervinning och energibesparande produktion är miljövänliga tillverkningselement vid tillverkning av miljövänlig formsprutning som kallas gasassisterad formsprutning.

Detta förstärks av 3D-printing, som utökar möjligheterna till snabb prototypframtagning och serietillverkning. Detta hjälper konstruktörer att experimentera med komplexa former till låg kostnad och på kortast möjliga tid; på så sätt är gasassisterad formsprutning mer produktiv i modern produktion.

Slutsats

Gasassisterad formsprutning kan erbjuda tillverkare en hållbar metod för att tillverka lätta, komplicerade och robusta komponenter. Företagen är i stånd att fatta rätt beslut, eftersom de vet hur det fungerar, dess fördelar och på vilket sätt det ska utformas. Valet av tillförlitliga leverantörer av formsprutning med gasassistans skulle innebära att standarden på formsprutade produkter med gasassistans skulle vara densamma i alla branscher. Minskningen av mängden material som används leder till en ökning av produktionshastigheten och möjligheten att göra ändringar i konstruktioner, vilket ökar populariteten för tekniken som blir en ganska nödvändig form av modern produktion.