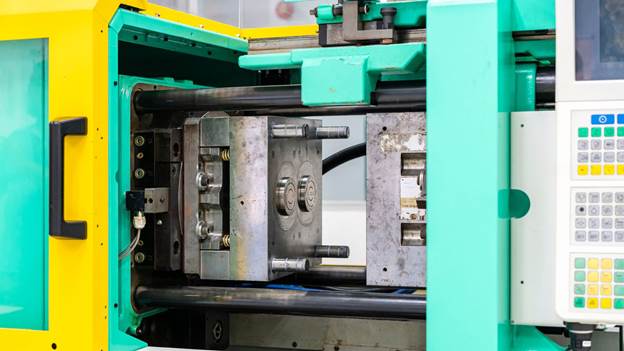

Bei der modernen Produktion kommt es auf Effizienz und Präzision an. Zu den angewandten Techniken gehört das gasunterstützte Spritzgießen. Das gasunterstützte Spritzgießen ist ein technologisches Produktionsverfahren, mit dem leichte, haltbare und komplexe Kunststoffteile hergestellt werden können. Die Hohlkörper werden durch das Einspritzen von Inertgas in die Form erzeugt, wodurch der Materialeinsatz verringert und die Zykluszeit verkürzt wird.

Das Ergebnis ist eine höhere Maßgenauigkeit, geringere Verformungen und die Möglichkeit, innovative Designs zu realisieren. Das Gasinnendruckspritzgießen ist in der Automobilindustrie, der Möbelindustrie, der Elektronikindustrie und der Konsumgüterindustrie nützlich, wo eine kostengünstige Produktion mit hoher Qualität erforderlich ist. Zuverlässige Lieferanten von Sentinel Gas Assist Spritzgießmaschinen sorgen für ein regelmäßiges Ergebnis. Bei der heutigen Produktion verwenden die meisten Hersteller Spritzgussprodukte, die durch den Einsatz von Gas unterstützt werden, was den Herstellern ermöglicht, Effizienz, Stärke und Ästhetik zu erreichen.

Was ist gasunterstütztes Spritzgießen?

Gas Unterstützung Spritzgießen ist das Verfahren, bei dem während des Einspritzens des Kunststoffs ein inertes Gas (in der Regel Stickstoff) in die Form eingespritzt wird. Das Gas drückt den warmen Kunststoff gegen die dünnen Wände oder den Hohlraum des Bauteils, wodurch ein Hohlraum im Inneren des Bauteils entsteht. Diese Technik spart Material, erhöht die Maßgenauigkeit und minimiert den Verzug.

Das Verfahren eignet sich besonders für dicke Profile oder solche mit langen Fließwegen. Es wird häufig bei der Herstellung von Automobilen, Möbeln und Konsumgütern eingesetzt. Die Qualität und Zuverlässigkeit wird durch die Wahl geeigneter Lieferanten für das gasunterstützte Spritzgießen sichergestellt.

Funktionsweise des gasunterstützten Spritzgießens

Es beginnt wie das herkömmliche Spritzgießen, bei dem Kunststoff in eine Form gespritzt wird. Sobald der Formhohlraum teilweise gefüllt ist, wird in einige Bereiche unter Druck stehendes Gas eingespritzt. Durch dieses Gas wird der flüssige Kunststoff nach außen gepresst und bildet Hohlkanäle, ls macht die Oberfläche jedoch hart.

Das Verfahren führt zu geringeren Spannungen in dickeren Teilen, zu keiner Aushöhlung und zu einer gleichmäßigen Wandstärke. Das Ergebnis ist ein hochwertiges Teil, das formstabiler, leichter und fester ist. Dies sind Eigenschaften, die für die Hersteller von Produkten wie dem gasunterstützten Spritzgießen funktional und ästhetisch sind.

Anwendungen des gasunterstützten Spritzgießens: Das gasunterstützte Spritzgießen ist eine biegsame Fertigungstechnik, die in den meisten Branchen eingesetzt wird. Hohle oder komplizierte Formen können mit geringem Aufwand hergestellt werden, was sie sowohl für nützliche als auch für dekorative Zwecke geeignet macht.

Automotive Das industrielle gasunterstützte Spritzgießen von Innenverkleidungen, Türgriffen und Strukturteilen wird von Automobilherstellern durchgeführt. Das Verfahren macht sie leicht, ohne die Festigkeit zu verlieren, die mit der Kraftstoffeffizienz und der Leistung verbunden ist.

Möbel und Konsumgüter

Das gasunterstützte Spritzgießen wird zur Herstellung von Hohlkörpern verwendet, die in Kunststoffteilen von Möbeln, Geräten und Werkzeugen entstehen. Die leichten Bauteile wie Stuhllehnen, Griffe und Gehäuse sind eine effiziente Produktionsmethode.

Industrielle Ausrüstung

Für die Roboter und Maschinen werden in der Regel stabile Kunststoffteile mit einer bestimmten Größe benötigt. Die im gasunterstützten Spritzgussverfahren hergestellten Produkte zeichnen sich durch Langlebigkeit, Standardwandstärke und Verzugsfestigkeit aus.

Elektronik Das gasunterstützte Spritzgießen wird bei der Herstellung von Unterhaltungselektronik, Werkzeuggehäusen und anderen Geräten verwendet, die ein starkes und attraktives Aussehen erfordern, und zwar bei geringem Materialverbrauch.

Andere Anwendungen

Es wird auch für Sportgeräte, Spielzeug und Verpackungen verwendet. Die Hersteller greifen auf die Dienste der Anbieter von gasunterstütztem Spritzgießen zurück, die die Möglichkeit haben, Teile in der vorgegebenen Größe und Qualität zu produzieren.

Nachdem solche Anwendungen bekannt sind, können Unternehmen den vollen Nutzen des Gasinnendruckspritzgießens für die Herstellung leichter und erschwinglicher Produkte erfahren.

Verwendetes Material

Thermoplastische Kunststoffe: Thermoplastische Kunststoffe sind die am häufigsten verwendeten Materialien beim gasunterstützten Spritzgießen. Einige Materialien wie Polypropylen (PP), Polyethylen (PE), ABS und Polycarbonat (PC) lassen sich im gasunterstützten Verfahren leicht verarbeiten und verkleben. Diese Kunststoffe eignen sich für die Herstellung von leichten und stabilen Spritzgussprodukten.

Verstärkter Kunststoff: Glasverstärkte Kunststoffe aus Nylon oder Polypropylen sind zusätzlich zäh und steif. Sie werden in Bereichen eingesetzt, in denen das Bauteil einer hohen Belastung ausgesetzt ist, und eignen sich daher gut für Automobil- oder Industrieteile, die beim gasunterstützten Spritzgießen hergestellt werden.

Spezialpolymere: In einigen Fällen werden Spezialpolymere verwendet, die sich entweder durch hohe Hitzebeständigkeit oder chemische Beständigkeit auszeichnen. Diese Materialien bestimmen die Anforderungen an das Produkt in spezifischer Hinsicht, die seine Leistung und Langlebigkeit gewährleisten. Die Einbeziehung des gasunterstützten Spritzgießens, das sich in der Industrie bereits bewährt hat, hilft bei der Auswahl des richtigen Materials für die jeweilige Anwendung.

Auswahl der Materialien: Das verwendete Medium muss hervorragende Fließeigenschaften, thermische Stabilität und Gasinjektionsverträglichkeit aufweisen. Die richtige Auswahl des Materials ist entscheidend für die Reduzierung von Fehlern, die Festigkeit und die Effizienz der Teile, die beim gasunterstützten Spritzgießen verwendet werden.

Techniken

Reziproke Injektion über Gaskanäle

Dabei werden Hohlkörper durch Einpumpen in die Form in einigen Bereichen hergestellt. Es spart den Materialverbrauch und sorgt für eine gleichmäßige Wandstärke. Es wird auch häufig bei der Herstellung von leichten und widerstandsfähigen Verbundwerkstoffen durch Spritzgießen verwendet.

Anpassbarer Gasdruckregler

Der Gasdruck kann auch während des Formens eingestellt werden, um das Fließen des Materials besser zu steuern. Dies verhindert Einfallstellen, verbessert die Oberflächengüte und macht die Kunstwerke stabiler. Und das Wichtigste ist, dass bei hochwertigen gasunterstützten spritzgegossen Produkte.

Sequentielle Gaseinspritzung

Bei der sequenziellen Gasinjektion wird das Gas in verschiedenen Phasen des Formgebungsprozesses eingespritzt. Das Verfahren garantiert die Optimierung des Materialflusses, der die Form eines vollständigen X annimmt, und die Verringerung der Anzahl der Fehler. Die Lieferanten sollten ebenfalls angesprochen werden, da sie mit dem Gasinnendruckverfahren vertraut sind, so dass es genau durchgeführt werden kann.

Modernste Kühlungsmethoden

Das gasunterstützte Formen mit fortschrittlichen Kühlsystemen ist praktisch bei der schnellen Verfestigung von Bauteilen und der Reduzierung der Zykluszeit. Dies fördert die Produktivität und beeinträchtigt nicht das Design des Teils.

Vorteile des gasunterstützten Spritzgießens

Vergleicht man das traditionelle Spritzgießen und das so genannte gasunterstützte Spritzgießen, so lassen sich mehrere Vorteile feststellen:

Materialeinsparungen

Die Hohlkörper verbrauchen außerdem weniger Kunststoff und reduzieren sowohl die Kosten als auch die Umweltbelastung.

Weniger Verwerfungen und Einfallstellen

Das gasunterstützte Gießen minimiert die meisten der üblichen Fehler, wie Einfallstellen oder Oberflächenverformungen, durch die gleichmäßige Verteilung des Materials.

Feuerzeugteile

Mit Hilfe von Hohlkörpern lassen sich leichte Bauteile ohne Einbußen bei der Festigkeit herstellen.

Schnellere Produktion

Ein geringerer Materialverbrauch und ein besserer Durchfluss führen zu einer Verkürzung der Zykluszeiten, was von den Herstellern eher akzeptiert wird.

Verbesserter Spielraum bei der Gestaltung

Es ist möglich, komplexe Formen zu erstellen und dickere Teile hinzuzufügen, ohne die Qualität zu beeinträchtigen oder den Preis zu erhöhen.

Überlegungen zur Gestaltung

Das mit Gas entwickelte unterstützte Spritzgießen muss ebenfalls gut geplant werden, um den Prozess zu optimieren.

Materialauswahl bei allen Kunststoffen, die gasunterstützt geformt werden können. Die Konstrukteure sollten Materialien verwenden, die leicht fließen und sich unter Gasinjektion verbinden lassen.

Wanddicke

Die Wände sollten gleichmäßig dick sein. Die Freiräume sollten an strategischen Stellen platziert werden, um Stärke und Funktionalität zu erzeugen.

Platzierung des Gaskanals: Die Platzierung des Gaskanals ist sehr wichtig. Wenn sie an der falschen Stelle platziert werden, können sie halbgefüllte Füllungen, Schwachstellen oder ästhetische Mängel hinterlassen.

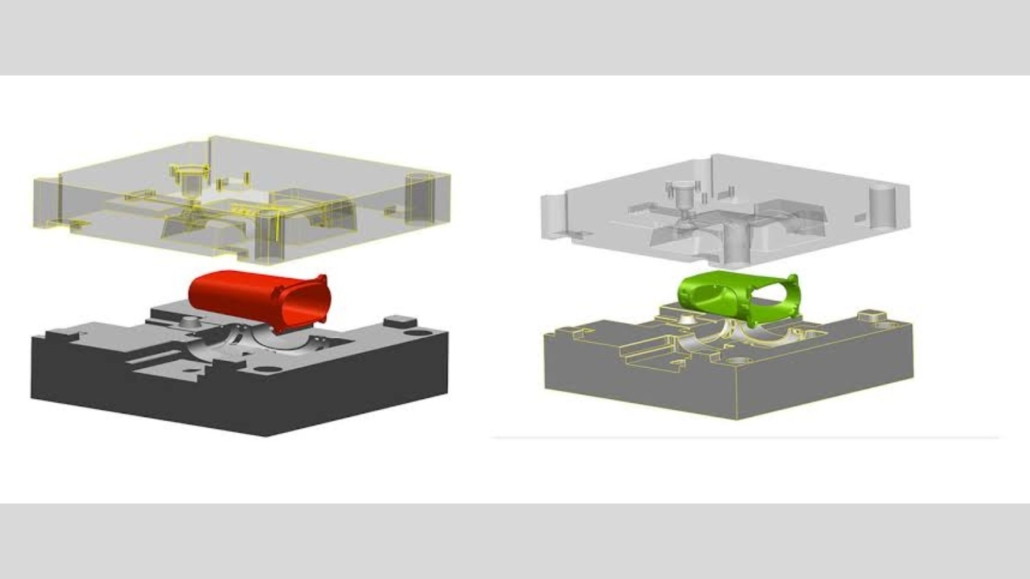

Formenbau

Der Durchgang von Kunststoffen und Gasen zu den Gussformen sollte möglich sein. Die Anschnitte sollten gut belüftet und so gestaltet sein, dass eine effektive Produktion gewährleistet ist und Fehler minimiert werden.

Diese Konstruktionsspezifikationen sind das sichere Mittel für eine hohe Qualität der Ergebnisse und Zuverlässigkeit beim Gasinnendruckspritzgießen.

Kosten- und Produktionseffizienz

Kosten und Produktionseffizienz Das gasunterstützte Assistenzspritzgießen ist im Vergleich zu den traditionellen Verfahren sehr wirtschaftlich, was die Form, die Kosten und die Geschwindigkeit der Herstellung der Produkte betrifft. Es spart die Materialkosten, weil die Teile Hohlräume sind, die gut und wirtschaftlich sind.

Das Verfahren ermöglicht ein freies Fließen des geschmolzenen Kunststoffs und spart so Zeit beim Abkühlen. Dadurch können die Hersteller die Teile schneller herstellen, ohne die Qualität zu beeinträchtigen. Unternehmen, die ihre Produkte mit Hilfe des gasunterstützten Spritzgießens herstellen, haben den Vorteil, dass sie schneller sind und die Ergebnisse gleichmäßig sind.

Die Zusammenarbeit mit den Fachleuten, die das gasunterstützte Spritzgussverfahren anbieten, reduziert die Anzahl der manuellen Handgriffe und das Zusammentragen, was auch die Arbeitskosten senkt. Dies ist sehr effizient in Bezug auf die Einsparung von Material, die Verringerung der Zyklen und der Fehler, auch wenn die Formen zu Beginn komplizierter sind.

Häufig zu vermeidende Fehler

Beim gasunterstützten Spritzgießen gibt es eine Reihe von Fehlern, die die Qualität und Effizienz des Produkts beeinträchtigen können. Das Problem des falschen Gasdrucks ist ein häufiges Problem. Ein zu hoher oder zu niedriger Druck kann zur Verformung von Bauteilen oder zu Defekten führen.

Ein weiterer Fehler ist die schlechte Kanalisierung der Gase. Jede Fehlausrichtung kann zu einer teilweisen Füllung oder zu glatten Wänden führen, die Produkte, die mit gasunterstütztem Spritzgießen gefüllt werden, unbrauchbar machen.

Das Problem der Nichtübereinstimmung der verwendeten Materialien ist ebenfalls recht häufig. Einige Kunststoffe sprechen nicht gut auf gasunterstützte Verfahren an, was zu Defekten oder schlechter Verklebung führt.

Das Ignorieren von Konstruktionsrichtlinien, z. B. Wandstärke und Geometrie des Teils, kann ebenfalls problematisch sein. Bauteile können sich verbiegen, einfallen oder unter Spannung stehen.

Durch die Zusammenarbeit mit erfahrenen Anbietern von Gasinnendrucktechnik, die Berücksichtigung der entsprechenden Konstruktions- und Prozessrichtlinien und die Sicherstellung einer gleichbleibend hohen Qualität der Produktion konnten die folgenden Fehler vermieden werden.

Die Identifizierung der richtigen Lieferanten für Gasinnendrucktechnik

Ein erfolgreiches gasunterstütztes Spritzgießen ist von der Wahl des richtigen Partners abhängig. Die Zusammenarbeit mit etablierten Lieferanten ist die Garantie für qualitativ hochwertige Teile und ununterbrochene Fertigungsprozesse.

Wählen Sie die Gasunterstützung Spritzgießen Lieferanten, die über eine erfolgreiche Geschichte bei der Herstellung von Spritzgussprodukten mit Gasunterstützung verfügen, die Ihrem Projekt ähneln. Mit Hilfe ihrer Erfahrung bei der Konstruktion der Formen und der Auswahl des verwendeten Materials können sie Fehler vermeiden und ihre Effizienz verbessern.

Der Lieferant sollte auch einen Leitfaden für die Prozessoptimierung zur Verfügung stellen, z. B. für Gasdruck, Positionierkanäle und Zykluszeiten. Dies kann zur Verringerung von Ausschuss und Ungenauigkeiten in der Produktion eingesetzt werden.

Qualitätslieferanten investieren in Qualitätskontrollsysteme und neue Geräte. Sie sorgen für sichere Ergebnisse, ein schnelleres Tempo und Kosteneffizienz bei gasunterstützten Spritzgießprogrammen.

Zukünftige Trends

Es ist die Zukunft des gasunterstützten Spritzgießens, die von Innovationen und Effizienz abhängt. Die Hersteller suchen nach neueren, stärkeren, leichteren und haltbareren Materialien. Dies sind Technologien, die zu hochwertigen gasunterstützten Spritzgussprodukten führen.

Der andere wichtige Trend ist der Trend zur Automatisierung. Roboter und künstliche Intelligenz übernehmen zunehmend die Gaseinspritzung und die Handhabung der Gussformen, beseitigen die Fehler und beschleunigen den Produktionsprozess. Auch die Gaslieferanten mit Erfahrung im Spritzguss setzen auf diese Technologien, um mit der Konkurrenz Schritt zu halten.

Auch der Nachhaltigkeit wird Rechnung getragen. Der Verbrauch von weniger Materialien, Kunststoffrecycling und eine energiesparende Produktion sind umweltfreundliche Fertigungselemente bei der Herstellung von umweltfreundlichen Spritzgussteilen, die als Gasinnendrucktechnik bezeichnet werden.

Hinzu kommt der 3D-Druck, der die Möglichkeiten des Quick-Prototyping und der Serienproduktion erweitert. Dies hilft den Konstrukteuren, mit komplexen Formen zu geringen Kosten und innerhalb kürzester Zeit zu experimentieren; auf diese Weise wird das gasunterstützte Spritzgießen in der modernen Produktion produktiver.

Schlussfolgerung

Gasunterstützt Spritzgießen kann den Herstellern einen praktikablen Ansatz zur Herstellung leichter, komplizierter und robuster Bauteile bieten. Die Unternehmen sind in der Lage, die richtige Entscheidung zu treffen, da sie wissen, wie das Verfahren funktioniert, welche Vorteile es bietet und wie es gestaltet sein sollte. Die Wahl von zuverlässigen Lieferanten für gasunterstütztes Spritzgießen würde bedeuten, dass der Standard von gasunterstützten Spritzgießprodukten in allen Branchen gleich ist. Die Verringerung des Materialverbrauchs führt zu einer Erhöhung der Produktionsgeschwindigkeit und der Möglichkeit, Änderungen an den Entwürfen vorzunehmen, was die Popularität der Technik erhöht, die zu einer ziemlich notwendigen Form der modernen Produktion wird.