A jelenlegi gyors világ az innováció körül forog. A vállalatoknak és a feltalálóknak képesnek kell lenniük arra, hogy az ötleteket rövid időn belül konkrét termékekké alakítsák át. Itt jön a képbe a gyors prototípusgyártási szolgáltatás; a gyors prototípusgyártás révén a tervezők és a mérnökök létrehozhatják ötletük valós modelljét, mielőtt teljes mértékben elköteleznék magukat a gyártás mellett. Ez időtakarékos, költségcsökkentő és javítja a termékek minőségét.

Ennek a folyamatnak az elemei között szerepel a gyors prototípus-szolgáltatások igénybevétele. Ezek a szolgáltatások megkönnyítik a webes tervek tényleges termékekké történő átalakítását. Ezekre a szolgáltatásokra egy vállalkozó vagy egy vállalat számára van szükség. A gyors prototípuskészítés lehetővé teszi olyan prototípusok kifejlesztését, amelyek a tervezés tesztelésére és a hibák azonosítására, valamint minimális időn belüli kijavítására is alkalmasak.

Mi a gyors prototípusgyártás?

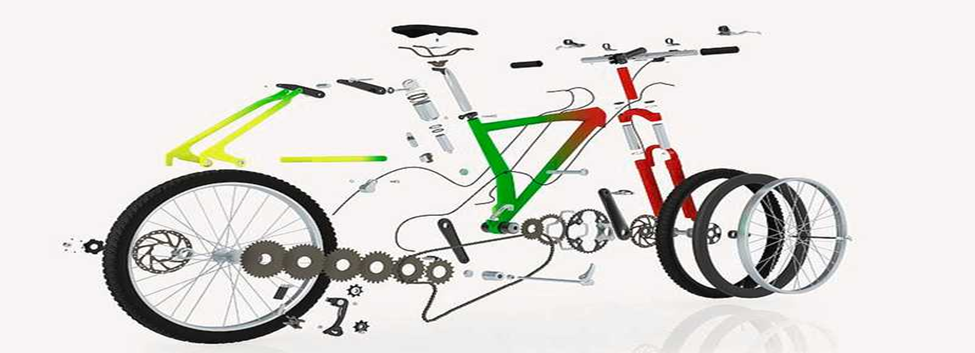

Gyors prototípusgyártás egy olyan technológia, amely lehetővé teszi a tervezők számára, hogy rövid időn belül elkészítsék egy digitális terv fizikai modelljét. Az ötleteket a gyors prototípusgyártási szolgáltatás segítségével tényleges tárgyakká lehet alakítani, hogy azokat tesztelni és finomítani lehessen. A gyors prototípusgyártás szolgáltatásaival a vállalatok már a teljes gyártás előtt képet kaphatnak arról, hogyan fog kinézni és működni egy termék. A minőséget és a pontosságot a professzionális gyors prototípusgyártási szolgáltatások alkalmazása biztosítja, valamint a gyors prototípusgyártási megmunkálási szolgáltatások igénybevételével erős és minőségi alkatrészek előállításának képessége. A gyors prototípusgyártási szolgáltatás gyorsabbá, biztonságosabbá és költséghatékonyabbá teszi az innovációt.

Gyors prototípusgyártási szolgáltatások meghatározások

A gyors prototípusgyártás az a technológia, amelyet a számítógépes tervezés (CAD) fájlok segítségével nagyon gyorsan 3D modellek létrehozására alkalmaznak. A tervezési folyamatban gyors prototípusgyártási szolgáltatásra van szükség. Segít az innováció, a terméktervezés javításában és az átfutási idő csökkentésében.

A gyors prototípus-szolgáltatások különböző típusúak lehetnek. Ezek közé tartozik többek között a szerszámozás és rögzítés, kis sorozatban gyártott alkatrészek. A háromdimenziós nyomtatás a Lost Wax Prototyping (LW) egy olyan technológia, amely a prototípusgyártásban használható.

Ilyen például egy új védelmi berendezés prototípusa, amelyet egy mérnöki vállalat készít, és amely lehet egy úgynevezett gyors prototípusgyártó szolgáltatással előállított prototípus. Átadnak a szolgáltatónak egy specifikációs fájlt, amely CAD-fájl formájában átfogó. Az FDM segítségével néhány óra vagy nap alatt ki lehet fejleszteni egy prototípust. Ez sokkal gyorsabb, mint a hagyományos gyártás, amely hetekig is eltarthat.

A professzionális gyors prototípusgyártási szolgáltatásokat a vállalatok igénybe vehetik, hogy hozzáférjenek a tesztelésben és a vizualizációban felhasználható, kiváló minőségű prototípusokhoz. A gyors prototípus megmunkálási szolgáltatások precizitás és szilárdság esetén is igénybe vehetők. Alkalmazhatónak találhatók olyan esetekben, amikor a feltalálóknak, művészeknek, mérnököknek és a védelmi iparban működő vállalkozóknak működő modellekre vagy gyors vizuális segédeszközökre van szükségük.

Gyors prototípus készítési folyamat

A gyors prototípusgyártás segít abban, hogy az ötleteket nagyon rövid idő alatt tényleges és kísérletezésre alkalmas modellekké alakítsuk át. Ahhoz, hogy pontos és hatékony legyen, a gyors prototípusgyártási szolgáltatásnak van egy sor lépése, amelyeket be kell tartani.

A modell megtervezése

Az első a digitális tervezés létrehozása CAD-szoftver segítségével. Ez az a fájl, amely a gyors prototípus-szolgáltatásokkal egy prototípus tervrajzát jelenti. A kialakított modell a megfelelő kialakítás miatt képes lesz pontos eredményeket nyújtani.

Anyagok kiválasztása

Fontos a megfelelő anyag kiválasztása. Az úgynevezett professzionális gyors prototípusgyártási szolgáltatások igénybevétele a műanyag, fém, kompozit vagy kerámia kiválasztásán alapul, a projekt igényeitől függően.

A prototípus megépítése

A megfelelő módszerek segítségével kifejlesztjük a prototípust. A többi 3D nyomtatást használ, és néhányat a gyors prototípus megmunkálási szolgáltatások segítségével lehet legyártani, ahol az alkatrészek pontosak vagy tömörek.

Tesztelés és értékelés

A prototípust az építés után tesztelik a funkcionalitás, az illeszkedés és a szilárdság szempontjából. Az egyik szolgáltatás a gyors prototípus-készítés, amely segítene a gyors kiigazításokat a jobb tervezés felé.

Véglegesítés és finomítás

A prototípust a tesztelés után specifikációkra redukálják. A végleges modellgyártást vagy bemutatót professzionális gyors prototípusgyártási szolgáltatásokkal kell elkészíteni.

Az úgynevezett gyors prototípusgyártási szolgáltatások lehetővé teszik az időmegtakarítást, a költségek csökkentését és az ötletek gyakorlatba ültetését minimális erőfeszítéssel egy ilyen folyamat után.

Alkalmazás A formatervezési innováció bármely termék vagy szolgáltatás folyamatos fejlődését tükrözi.

A tervezési innovációban a gyors prototípusgyártás jelentős szerepet játszik. Ez utóbbi az úgynevezett gyors prototípusgyártási szolgáltatás, amely lehetővé teszi a tervezők számára, hogy nagyon rövid idő alatt elkészítsék a modelleket, és rövid időn belül teszteljék az újszerű ötleteket. Ez segít a hibák csökkentésében és a termékek minőségének javításában.

Új koncepciók tesztelése

Az úgynevezett gyors prototípus-szolgáltatások lehetővé teszik a tervezők számára, hogy az ötleteket valós modellekké alakítsák át. Ez lehetővé teszi a csapatok számára, hogy lássák, érezzék és kísérletezzenek az ötletekkel a teljes gyártásig.

A terméktervezés javítása

A professzionális gyors prototípusgyártási szolgáltatásokat a tervezés tökéletesítéséhez tesztelési és visszajelzési alapon alkalmazzuk. Kisebb módosításokat feltételezve viszonylag rövid időn belül megvalósíthatók, így időt és költségeket takaríthatunk meg.

A fejlődés felgyorsítása

A gyors prototípus megmunkálási szolgáltatások a hagyományosnál gyorsabbak az összetett alkatrészek, sőt a funkcionális prototípusok elkészítésében is. Ez megkönnyíti az innovációs folyamatot.

Kreatív felfedezés: Támogatás

Ez egy olyan szolgáltatás, amely lehetővé teszi a feltalálók, mérnökök és művészek számára, hogy több ötletet teszteljenek egy gyors prototípus-fejlesztési szolgáltatás kifejlesztésével. Ez a rugalmasság ösztönzi az új megoldások és a kiváló minőségű végtermékek előállításának képességét.

A vállalatok a gyors prototípus-szolgáltatások révén innovatívabbak és kevésbé kockázatosak lehetnek, és a piaci igényeknek megfelelő termékeket állíthatnak elő.

A különböző gyors prototípusgyártási módszerek technikai táblázata

| Prototípus készítési módszer | Anyag típusa | Rétegfelbontás (mm) | Építési sebesség (cm³/óra) | Tipikus alkatrészenkénti költség ($) | Szilárdság (% végtermék) |

| Fused Deposition Modeling (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Sztereolitográfia (SLA) | Fotopolimer gyanta | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Szelektív lézersinterezés (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Multi-Jet modellezés (MJM) | Gyanta | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Laminált tárgyak gyártása (LOM) | Papír, műanyag, fém | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| CNC megmunkálás | Alumínium, rozsdamentes acél | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Megjegyzések:

Rétegfelbontás: Egy jellemző minimális vastagsága, amely megbízhatóan nyomtatható/megmunkálható.

Építési sebesség: az óránként kinyomtatott anyagmennyiség (hozzávetőlegesen)

Erősség: százalékos arány, amely a végtermék rész közelében van.

A gyors prototípusgyártási szolgáltatások ideális ügyfelei

A gyors prototípusgyártás számos szakember számára jelenthet segítséget. A gyors prototípusgyártási szolgáltatás mindenkinek segíthet olyan helyzetekben is, amikor az ötleteket rövid időn belül tényleges, tesztelhető modellekben kell megvalósítani.

Feltalálók és üzletemberek

A gyors prototípus-szolgáltatások előnyösek az induló vállalkozások és a feltalálók számára, mivel nem kell sok gyártási költséget viselniük az ilyen prototípusok létrehozásához. Ez segít a kísérletezésben és a befektetők megnyerésében.

Mérnökök és tervezők

Professzionális gyors prototípusgyártási szolgáltatások: Ezek azok a szolgáltatások, amelyek segítenek a mérnököknek és a terméktervezőknek a helyes és működő prototípusok kifejlesztésében. Ez segít a tervek javításában és a gyártási hibák csökkentésében.

Fantáziadús szakemberek és művészek

Ez egy úgynevezett gyors prototípusgyártó szolgáltatás segítségével lehetséges, amely lehetővé teszi, hogy a művészek vagy más kreatív területen dolgozó személyek életre keltsék ötleteiket. A prototípusok olyan vizuális megjelenítést biztosítanak, amelyet a tervezésben, prezentációkban vagy bemutatókban lehet alkalmazni.

Vállalkozók az iparban és a védelemben

A gyors prototípusgyártási szolgáltatások megmunkálási szolgáltatásait az ipari vagy katonai vállalatok nagymértékben igénylik, hogy kiváló minőségű, tartós, pontosabb és funkcionálisabb alkatrészeket biztosítsanak. Ez növeli a fejlesztés és a tesztelés ütemét.

Oktatási intézmények

A gyors prototípusgyártás szolgáltatásait iskolákban és egyetemeken alkalmazzák, hogy megtanítsák a diákoknak, hogyan jönnek létre a tervezési, mérnöki és gyártási folyamatok. Lehetővé teszi a gyakorlati oktatást valós modellekkel.

Ezek a felhasználók időt és pénzt takaríthatnak meg, és javíthatják projektjeik általános minőségét a gyors prototípus-előállítási szolgáltatás bevonásával.

Professzionális szintű gyors prototípusgyártási szolgáltatások

A minőség a szolgáltató kiválasztásának egyik szempontja. A professzionális gyors prototípusgyártási szolgáltatások biztosítják, hogy az Ön modellje hibátlan és hatékony legyen. Ezek a szolgáltatások olyan csúcstechnológiával rendelkeznek, mint a 3D nyomtatás, a CNC megmunkálás és a lézervágás. Az anyagokat, a tűréseket és a tervezés összetettségét a szakemberek jobban ismerik. A szakemberek által kínált, úgynevezett ingyenes gyors prototípusgyártási szolgáltatások segítségével még abban is biztos lehet, hogy terméke a lehető legjobb minőségű lesz.

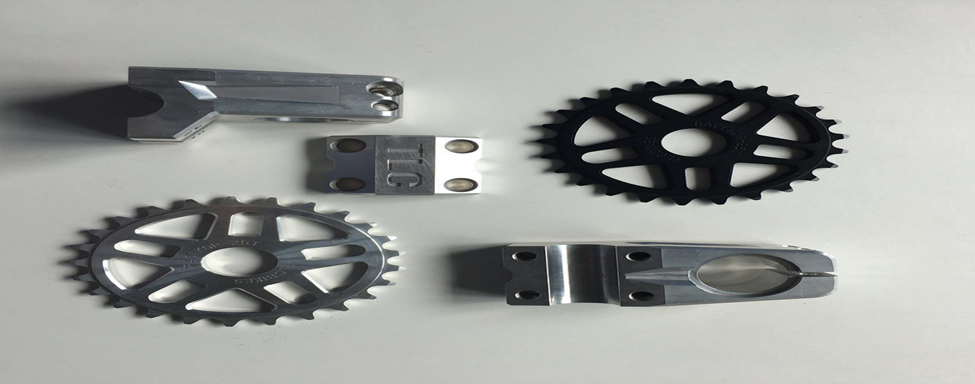

A gyors prototípus megmunkálási szolgáltatások bemenete

Más formatervezési minták nem olyanok, amelyeket egyszerűen 3D nyomtatással lehet elkészíteni. Ehhez jönnek a gyors prototípus megmunkálási szolgáltatások, amelyek fémeken, műanyagokon és kompozitokon végezhetők. Ezek a kiválóság mellett olyan pontosságot is képesek nyújtani, amit a hagyományos prototípusgyártás esetleg nem. Ezen szolgáltatások keretében garantálható, hogy a prototípusa valódi termék lesz. A legtöbb vállalatnál nem ritka a gyors prototípus megmunkálási szolgáltatások integrálása más prototípusgyártási eljárásokkal, amelyek a lehető legoptimálisabb eredményt hozzák.

Melyek a gyors prototípusgyártás alapvető műszaki eljárásának lényeges alapjai?

Digitális design létrehozása

A gyors prototípusgyártási folyamat első lépése egy CAD-programban történő számítógépes tervezés lenne. Ez a prototípus tervrajza. Ezután egy úgynevezett gyors prototípusgyártó szolgáltatás segítségével hozzáférhetünk a fájlhoz, amely lehetővé teszi, hogy az egész folyamatot a megfelelő irányba haladjunk.

A megfelelő anyag kiválasztása

A megfelelő anyag kiválasztása alapvető fontosságú. A professzionális gyors prototípusgyártó szolgáltatások a szilárdság, a rugalmasság és a tartósság alapján ajánlásokat tehetnek az anyagra vonatkozóan. A helyes választás biztosítaná, hogy a prototípus viselkedése utánozza a végterméket.

A prototípus megépítése

A prototípust ezután gyors prototípus-szolgáltatásokkal fejlesztik ki. Ez lehet 3D nyomtatás, öntés vagy megmunkálás, az alkalmazandó módszertől függően. A legfontosabbak a nagy pontosságú vagy fém alkatrészek, valamint a gyors prototípus megmunkálási szolgáltatások.

Tesztelés és értékelés

Miután a prototípus elkészült, a prototípus tesztelése következik a funkcionalitás és a tervezés pontossága szempontjából. A módosítások és fejlesztések rövid időn belül elvégezhetők a gyors prototípusgyártási szolgáltatás segítségével, és át lehet térni a teljes körű gyártásra.

Véglegesítés és finomítás

A prototípust a tesztelés eredményei alapján továbbfejlesztik. A professzionális gyors prototípusgyártási szolgáltatások biztosítják, hogy a bevezetett változtatások hatékonyan kerüljenek bevezetésre, és egy stabil, gyártásban való használatra tervezett modell jöjjön létre.

A gyors prototípusgyártási szolgáltatások típusai

A gyors prototípus-fejlesztési szolgáltatási megközelítéseknek számos különböző típusa létezik. A két módszer az igény, az anyagok és a pontossági szint alapján alkalmazható. A megfelelő típus alkalmazása felgyorsítja és sikeresebbé teszi a fejlesztést.

Fused Deposition Modeling (FDM)

Az FDM az egyik legnépszerűbb gyors prototípus-szolgáltatás. Az additív stratégián alapuló, hőre lágyuló típusú rétegekből álló alkatrészek előállítására fejlesztették ki. Emellett gyors, olcsó, és kis és közepes részletességű tervekre egyaránt alkalmazható.

Sztereolitográfia (SLA)

Az SLA lézer segítségével szilárdítja meg a folyékony gyantát. Az SLA használata a finom prototípusok készítésében gyakori a SAW Professional gyors prototípusgyártási szolgáltatásaiban. Görbült felületeket és pontos modelleket hoz létre, amelyek a gyakorlatba és a bemutatásba ültethetők.

Szelektív lézerhegesztés (SLS)

Az SLS-ben a porított anyagokat lézer segítségével olvasztják össze. A módszer lehetővé teszi, hogy a gyors prototípusgyártás megmunkáló szolgáltatásai tartós és funkcionális alkatrészeket állítsanak elő. Az SLS mind a mechanikai tulajdonságok, mind a kis tételek funkcionalitásának vizsgálatára használható.

Multi-Jet modellezés (MJM)

A prototípus az MJM által készített anyagok bevonásával jön létre. Ez képes a megfelelő geometria rögzítésére és gazdag geometriák előállítására. Az MJM-et főként vizuális modellek és összetett tervek esetén alkalmazzák gyors prototípusgyártási szolgáltatáson keresztül.

vesztett viasz laminált tárgyak gyártása (LOM)

A LOM a prototípusok építésének folyamata az anyagok sorozatos rétegezésén keresztül. A LOM gyors prototípus-szolgáltatások nagyméretű alkatrészekre és összetett szerkezeti kialakításokra alkalmasak. Költséghatékony a korai validálás szerkezeti kialakítása tekintetében.

A gyors prototípusgyártási szolgáltatások különböző típusai előnyösek. A szakemberek segítségével kiválasztható a legmegfelelőbb módszer az időmegtakarítás és a kiváló minőségű prototípusok létrehozása érdekében.

A gyors prototípusok előnyei

Az idő rendkívül fontos kérdés a termékfejlesztés során. A gyors prototípus-szolgáltatások olyan modelleket jelentenek, amelyeket gyorsan fejlesztenek. A korábbi hónapokkal szemben most már napokon belül tesztelheti, módosíthatja és javíthatja a terveket. Ez korlátozza a teljes termékfejlesztést. Ráadásul a prototípus segít eladni egy ötletet a befektetőknek, az ügyfeleknek vagy a csapattagoknak. Megnézhetik, megérinthetik, és akár teljes mértékben megérthetik az ötletét.

A másik erősség a gazdaság. Drága vállalkozás lehet egy teljes gyártási modell. A prototípusgyártás biztosítja, hogy a hibák időben felismerhetők legyenek. A vállalatok megspórolják a későbbi költséges felülvizsgálatok elvégzésével járó költségeket. Az innováció egyik okos módja a gyors prototípus-szolgáltatások igénybevétele, amely költséghatékony eszköz.

A szakmai szolgáltatások jelentősége

Nem minden prototípusgyártás egyforma. Gyors prototípusgyártási szolgáltatásokat kínálnak professzionális gyors prototípusgyártási szolgáltatásokkal, amelyek pontosak és kiváló minőségűek. A szakemberek biztosítják a megfelelő méretet, anyagválasztást és tesztelést. A tapasztalat mennyisége különösen fontos az összetett projektek vagy a nagyon szigorú specifikációkkal rendelkező termékek esetében. Velük a prototípus gyártásba való átmenete zökkenőmentesen történik.

A gyors prototípus megmunkálási szolgáltatások működése

Tudományos technika: hogyan tervezzünk új mechanikai alkatrészt. Lehet egy 3D-s modell, amely számítógépen generált. De ahhoz, hogy életet lehessen gyakorolni, szükség van egy alkatrészre. Itt jönnek a képbe a gyors prototípus megmunkálási szolgáltatások. A megmunkálás lehetővé teszi fém és nagy szilárdságú műanyag alkatrészek rövid idő alatt történő előállítását. A tömeggyártás előtt kísérletezhet a mozgással, az erősséggel és az összeszereléssel. A legjobb, ha a gyors prototípus megmunkálás szolgáltatásait más módszerekkel integrálja.

Melyek azok a főbb képességek, amelyeket egy személynek figyelembe kell vennie a gyors prototípusgyártó szolgáltató kiválasztásakor?

A sikeres prototípusfejlesztés egyik fő tényezője a megfelelő szolgáltató. Nem minden beszállító a gyors prototípus készítés szolgáltatás egyformán jók, gyorsak vagy ügyesek. A legfontosabb képességek, amelyeket figyelembe kell venni, a következők:

Szakértelem és tapasztalat

Elvárás, hogy többéves tapasztalattal rendelkezzen a professzionális gyors prototípusgyártási szolgáltatások területén. A tervezés során a szakemberek tisztában vannak az anyagokkal, a tűrésekkel és a bonyolultsággal, hogy működőképes és helyes prototípusok legyenek.

Technológia és berendezések

A gyors prototípus-szolgáltatások bevezetéséhez manapság a 3D nyomtatók, a CNC-gépek és a lézervágógépek jelentik az új technológiát. A gyors prototípus megmunkálási szolgáltatások is jelentősek, úgy, hogy már valamilyen formában a pontosság, valamint az összetett vagy fém alkatrészek kezelése.

Anyag kiválasztása

Fontos, hogy sokféle anyaggal dolgozzunk. A megfelelő gyors prototípusgyártó szolgáltatás segíthet Önnek a műanyag, fém vagy kompozit anyagok kiválasztásában a projekt követelményei alapján.

Gyorsaság és átfutási idő

A szolgáltató gyorsasága a legfontosabb, mivel a gyors prototípusgyártás időtakarékos szempont. A gyors prototípus-szolgáltatás elég hatékony lesz, és csökkenti a termékfejlesztési ciklusokat, valamint lehetővé teszi, hogy az ötletei gyorsabban váljanak piacképessé.

Minőség és pontosság

A pontosságra a tesztelésre vagy a gyártás tervezéséhez használt prototípusok esetében van szükség. A professzionális gyors prototípusgyártó szolgáltatások biztosítják, hogy modelljeik kiváló minőségűek legyenek, és minden alkalommal megrendelésre kerüljenek.

Támogatás és tanácsadás

A nagyszerű szolgáltató útmutatást ad közben. A gyors prototípus megmunkálási szolgáltatások használata szakemberek segítségével biztosítja a tervek optimalizálását és a lehetséges problémák kizárását.

A Materials Rapid Prototyping asztal

| Anyag | Típus | Szakítószilárdság (MPa) | Hajlítószilárdság (MPa) | Sűrűség (g/cm³) | Tipikus használat |

| ABS | Termoplasztikus | 40 - 50 | 65 - 75 | 1.04 | FDM prototípusok, funkcionális alkatrészek |

| PLA | Termoplasztikus | 50 - 70 | 70 - 90 | 1.24 | FDM prototípusok, vizuális modellek |

| Fotopolimer gyanta | Hőre lágyuló | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, részletes modellek |

| Nylon (PA12) | Termoplasztikus | 48 - 70 | 60 - 90 | 1.01 | SLS funkcionális alkatrészek, tartós prototípusok |

| Alumínium 6061 | Fém | 290 | 310 | 2.70 | CNC megmunkálás, funkcionális prototípusok |

| Rozsdamentes acél 316 | Fém | 520 | 550 | 8.0 | CNC megmunkálás, nagy szilárdságú alkatrészek |

| Kompozit (szénszál + nejlon) | Összetett | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Nagy szilárdságú prototípusok, funkcionális tesztelés |

| Kerámia | Kerámia | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Hőálló prototípusok, elektronika |

Megjegyzések:

Szakítószilárdság: az anyag által elviselhető maximális feszültség.

Hajlítószilárdság: a maximális feszültség a kanyarodás vagy hajlítás előtt.

Sűrűség: Tömeg/térfogategység, amely a tömeg kiszámításánál fontos.

A gyors prototípusgyártás jövője

A technológia gyorsan fejlődik. Továbbá a mai gyors prototípusgyártáse több anyagból készül és gyorsabban gyártható, mint valaha. A 3D nyomtatás és a CNC megmunkálás terén elért innovációk egyre inkább a végtermékhez hasonló prototípusokat eredményeznek. A vállalkozások is képesek többet felfedezni, újrakísérletezni és újítani, mint korábban bármikor.

Az úgynevezett professzionális gyors prototípusgyártási szolgáltatások kiszervezésével megőrizheti terméke versenyképességét. Minél gyorsabban készít valaki prototípust, annál gyorsabban tesztelhet és javulhat. A piacra kerülési idő is rövidebb, és az ügyfelek elégedettsége is alacsonyabb.

A gyors prototípusgyártás anyagai

A gyors prototípusgyártási szolgáltatás rendkívül érzékeny az anyagválasztásra. Ez befolyásolja a prototípus szilárdságát, szilárdságát és pontosságát. A különböző úgynevezett gyors prototípus-szolgáltatások a projekt típusától és a vizsgálat típusától függnek, saját anyaguk alapján.

Műanyagok

A műanyagokat használják a legtöbbet. Az ABS, a PLA vagy a gyanta általában az FDM vagy az SLA részeként található. A professzionális gyors prototípusgyártási szolgáltatások döntik el a könnyű, költséghatékony és bonyolult modellekben használt műanyagok kiválasztását.

Fémek

A gyors prototípus megmunkálási szolgáltatás olyan fémekkel történik, mint az alumínium, a rozsdamentes acél vagy a titán, hatékony és erős prototípusok esetén. Ezek a legfinomabb anyagok, amelyek mechanikai tesztek és nagy teljesítményű alkatrészek esetén használhatók.

Összetett anyagok

A kompozitok különböző anyagok kombinációját jelentik, amelyek szilárdságot és rugalmasságot biztosítanak. A prototípusok olyan kompozitok felhasználásával készültek, amelyek ellenállnak a stressznek és a kopásnak, és a gyors prototípusgyártási szolgáltatás révén pontosak is.

Kerámia

Más prototípusok hőálló vagy speciális felületkezelésre szorultak. A gyors prototípus-szolgáltatások képesek a kerámiaanyagok modelljeinek előállítására az elektronikai, űrkutatási vagy speciális iparágakon alapuló modellekben.

A megfelelő anyag kiválasztása biztosíthatja, hogy a gyors prototípusgyártási szolgáltatással szállított prototípus pontos, működő és tesztelhető vagy bemutatható legyen.

A megfelelő szolgáltató kiválasztása

Megfelelő gyors prototípusgyártási szolgáltatással kell rendelkezni. Vegye figyelembe a tapasztalatot, a technológiát, az anyagot és az átfutási időt. A helyi beszállító tervezési tanácsokat, anyagokat és technológiai tanácsokat ad. A gyors prototípus-szolgáltatás megfelelő használatához együttműködésre és kommunikációra van szükség. A szakemberek segítenek a tervezés finomításában és a gyakori hibák elkerülésében.

Gyors prototípusgyártási szolgáltatások Alkalmazások

Az ilyen jellegű szolgáltatások nem tartoznak egyetlen iparág alá sem. Használják őket a szórakoztató elektronikában, az autóiparban, a repülőgépiparban, az orvosi berendezésekben stb. A gyors prototípus-szolgáltatások azt is lehetővé teszik a mérnökök számára, hogy az új terveket biztonságos helyen teszteljék. Ezeket főként a nagy pontosságú iparágakban használják, különösen a gyors prototípus megmunkálásban. A szakemberek képet adnak az anyagokról és a gyártási folyamatokról, és biztosítják, hogy a prototípusok működjenek.

Sincere Tech: Az Ön megbízható partnere a gyors prototípusgyártásban

Az Sincere Tech az úgynevezett gyors prototípusgyártási szolgáltatási megoldások progresszív fejlesztője, amelynek elvei szerint az ötletből valóság lesz. Az Sincere Tech-nél alacsony költségű és gyors prototípusgyártási szolgáltatásokat kínálunk, és ezek a szolgáltatások megfelelnek a feltalálók, mérnökök és vállalatok igényeinek. Gyors prototípusgyártási szolgáltatásaink emellett professzionálisak, pontosak, hatékonyak és tartósak minden projektjükben. Mivel modern technológiákkal vagyunk felszerelve és jártasak a gyors prototípus megmunkálási szolgáltatások területén, segítünk ügyfeleinknek a költségek csökkentésében, az időmegtakarításban és az innovációk folyamatának felgyorsításában. Az Sincere Tech-vel való együttműködés azt jelenti, hogy egy jól szervezett csapattal van dolga, amelynek feladata a megfelelő, funkcionális és ötletes prototípusok kifejlesztése minden iparág számára.

Következtetés

A gyors prototípus készítés szolgáltatás arra szolgál, hogy egy elképzelésből valósággá váljon. A vállalatok a gyors prototípus-szolgáltatások révén hatékonyabban és rövidebb idő alatt fejleszthetik, tesztelhetik és finomíthatják termékeiket. A gyors prototípus megmunkálás szolgáltatásainak segítségével a pontosság és a szilárdság, valamint a minőség és a pontosság ellenőrizhető.

A versenypiacon már nem opció az ilyen szolgáltatásokba való befektetés. Az innováció, a költségmegtakarítás és a piacra jutási idő csökkentése miatt van rá szükség. Reagáljon gyorsan, fogadjon el egy gyors prototípusgyártási szolgáltatást, működjön együtt szakemberekkel, és hozza mozgásba az elképzeléseit.