La produzione moderna punta all'efficienza e alla precisione. Alcune delle tecniche in uso includono lo stampaggio a iniezione assistito da gas. Lo stampaggio a iniezione assistito da gas è un metodo di produzione tecnologico che aiuta a produrre parti in plastica leggere, resistenti e complesse. Le sezioni cave vengono create iniettando nello stampo gas inerte, il che riduce la quantità di materiale utilizzato e abbrevia il tempo di ciclo.

Il risultato è un aumento della precisione dimensionale, una riduzione delle distorsioni e la possibilità di realizzare progetti innovativi. Lo stampaggio a iniezione con gas assistito è utile nell'industria automobilistica, nell'industria del mobile, nell'industria elettronica e in quella dei prodotti di consumo, dove è necessaria una produzione economicamente vantaggiosa e di alta qualità. I fornitori affidabili di stampaggio a iniezione con assistenza al gas sentinella sono in grado di fornire un risultato regolare. Con la produzione prevalente, la maggior parte dei produttori fa uso di prodotti stampati a iniezione che sono aiutati dall'uso del gas, che consente ai produttori di ottenere efficienza, resistenza ed estetica.

Che cos'è lo stampaggio a iniezione assistito da gas?

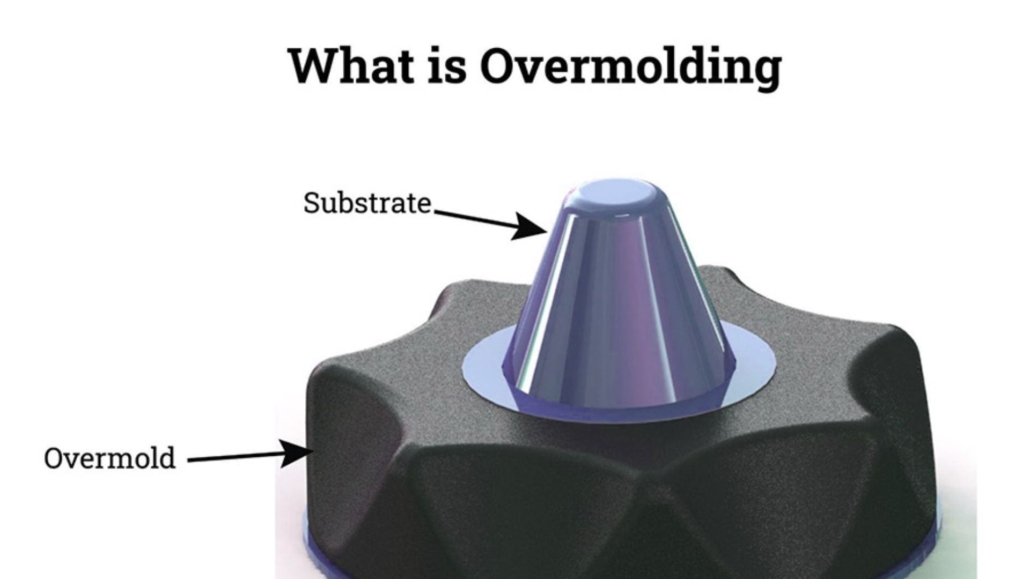

Assistenza a gas stampaggio a iniezione è il processo in cui un gas inerte (solitamente azoto) viene iniettato nello stampo durante il processo di iniezione della plastica. Il gas spinge la plastica calda contro le pareti sottili o la cavità del componente, creando una cavità al suo interno. Questa tecnica consente di risparmiare materiale, di aumentare la precisione delle dimensioni e di ridurre al minimo le deformazioni.

Il processo è più appropriato per le sezioni spesse o con lunghi percorsi di flusso. È ampiamente utilizzato nella produzione di automobili, mobili e prodotti di consumo. La qualità e l'affidabilità saranno garantite dalla scelta di fornitori adeguati di stampaggio a iniezione assistito da gas.

Funzionamento dello stampaggio a iniezione assistito da gas

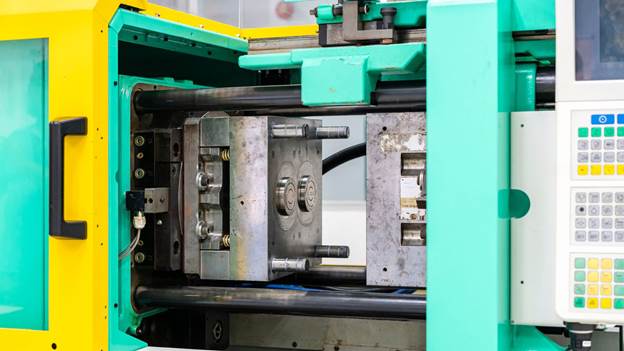

Inizia proprio come lo stampaggio a iniezione convenzionale, in cui la plastica viene iniettata in uno stampo. Una volta che la cavità dello stampo è parzialmente riempita, viene iniettato del gas in pressione in alcune aree. Questo gas spinge la plastica liquida verso l'esterno, formando dei canali cavi, ma rende la superficie dura.

Il metodo consente di ridurre le sollecitazioni nei pezzi più spessi, di azzerare le perdite e di ottenere uno spessore uniforme delle pareti. Il risultato è un pezzo di alta qualità, più stabile dimensionalmente, leggero e resistente. Si tratta di caratteristiche funzionali ed estetiche per i produttori di prodotti come lo stampaggio a iniezione assistito da gas.

Applicazioni dello stampaggio a iniezione assistito da gas: Lo stampaggio a iniezione assistito da gas è una tecnica di produzione flessibile che viene adottata nei principali settori industriali. Le forme cave o intricate possono essere create con uno sforzo minore, rendendole adatte a scopi sia utili che decorativi.

Le case automobilistiche effettuano lo stampaggio a iniezione assistito da gas industriale di pannelli interni, maniglie delle porte e parti strutturali. La procedura li rende leggeri senza perdere la resistenza che è legata all'efficienza dei consumi e alle prestazioni.

Mobili e prodotti di consumo

Lo stampaggio a iniezione assistito da gas viene utilizzato per creare sezioni cave che vengono realizzate in parti in plastica di mobili, elettrodomestici e utensili. I componenti leggeri come schienali di sedie, maniglie e alloggiamenti costituiscono un metodo di produzione efficiente.

Apparecchiature industriali

I robot e le macchine richiedono solitamente parti in plastica robuste e di una certa dimensione. I prodotti fabbricati con lo stampaggio a iniezione assistito da gas sono durevoli, hanno uno spessore di parete standard e resistono alla deformazione.

Elettronica Lo stampaggio a iniezione assistito da gas è utilizzato nella produzione di elettronica di consumo, involucri di utensili e altri dispositivi che richiedono un aspetto robusto e attraente, con un basso consumo di materiale.

Altre applicazioni

Viene utilizzato anche per gli attrezzi sportivi, i giocattoli e gli involucri. I produttori ricorrono ai servizi dei venditori di stampaggio a iniezione con assistenza a gas che hanno la possibilità di produrre pezzi di dimensioni e qualità determinate.

Avendo conosciuto tali applicazioni, le aziende possono sperimentare il vantaggio completo dello stampaggio a iniezione di gas assistito per produrre prodotti leggeri e convenienti.

Materiale utilizzato

Termoplastici: I materiali termoplastici sono quelli più comunemente utilizzati nello stampaggio a iniezione assistito da gas. Alcuni materiali possono essere facilmente lavorati e incollati nel processo assistito da gas, come il polipropilene (PP), il polietilene (PE), l'ABS e il policarbonato (PC). Queste materie plastiche sono adatte alla fabbricazione di prodotti stampati a iniezione leggeri e resistenti.

Plastica rinforzata: Le plastiche rinforzate con vetro di nylon o polipropilene sono inoltre resistenti e rigide. Vengono utilizzate in aree che espongono il componente a un alto grado di stress o di carico e quindi si adattano bene ai componenti automobilistici o industriali prodotti durante lo stampaggio a iniezione assistito da gas.

Polimeri speciali: In alcuni casi, si utilizzano polimeri speciali caratterizzati da un'elevata resistenza al calore o agli agenti chimici. Questi materiali determinano i requisiti del prodotto in termini specifici che ne garantiscono le prestazioni e la longevità. L'inclusione dello stampaggio a iniezione assistito da gas, che ha già funzionato nel settore, aiuterà nella scelta del materiale giusto da utilizzare in qualsiasi applicazione.

Selezione del materiale: Il mezzo impiegato deve avere eccellenti caratteristiche di flusso, stabilità termica e compatibilità con l'iniezione di gas. La scelta corretta del materiale è fondamentale per ridurre i difetti, la resistenza e l'efficienza dei pezzi utilizzati nel processo di stampaggio a iniezione assistito da gas.

Tecniche

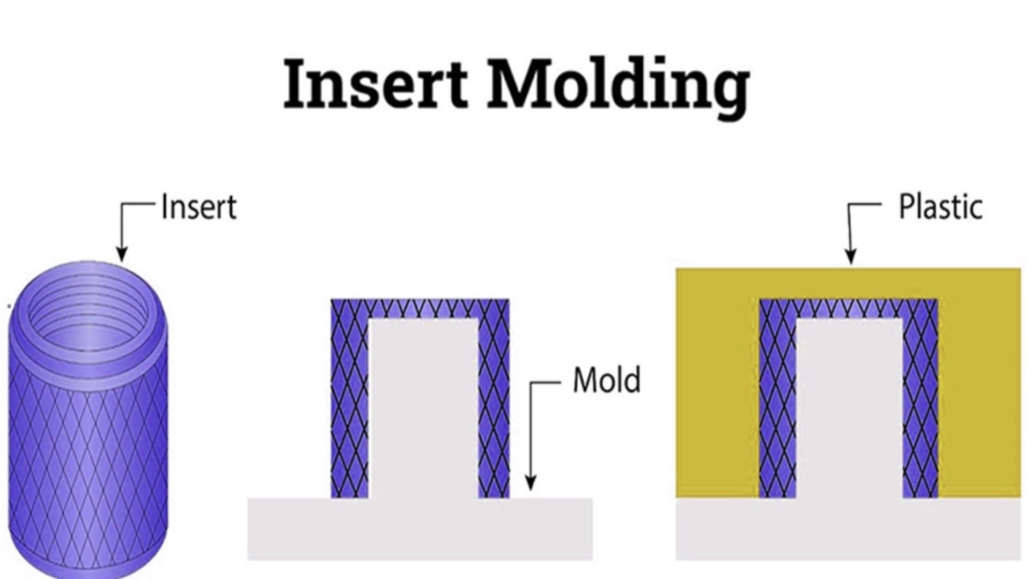

Iniezione reciproca tramite canali di gas

In esso, i pezzi cavi vengono realizzati pompando nello stampo in alcune aree. Consente di risparmiare sul consumo di materiali e di garantire l'uniformità dello spessore delle pareti. È anche ampiamente utilizzato nella produzione di compositi leggeri e resistenti con stampaggio a iniezione assistito.

Regolatore di pressione del gas adattabile

La pressione del gas può anche essere regolata durante il processo di stampaggio per manipolare il flusso del materiale in modo migliore. In questo modo si evitano i segni di affossamento, si migliora la finitura superficiale e si rende l'arte più resistente. E soprattutto i casi di alta qualità di stampaggio assistito con gas stampato a iniezione prodotti.

Iniezione sequenziale di gas

L'iniezione sequenziale di gas prevede l'iniezione di gas in diverse fasi del processo di stampaggio. La procedura garantirà l'ottimizzazione del flusso di materiali che assumono la forma di una X completa e la riduzione del numero di difetti. È opportuno rivolgersi anche ai fornitori, che conoscono bene lo stampaggio a iniezione assistito da gas, in modo da poterlo eseguire con precisione.

Metodi di raffreddamento all'avanguardia

Lo stampaggio assistito da gas con sistemi di raffreddamento avanzati è utile per la solidificazione dei componenti e la riduzione dei tempi di ciclo. Ciò favorisce la produttività e non ostacola la progettazione del pezzo.

Vantaggi dello stampaggio a iniezione assistito da gas

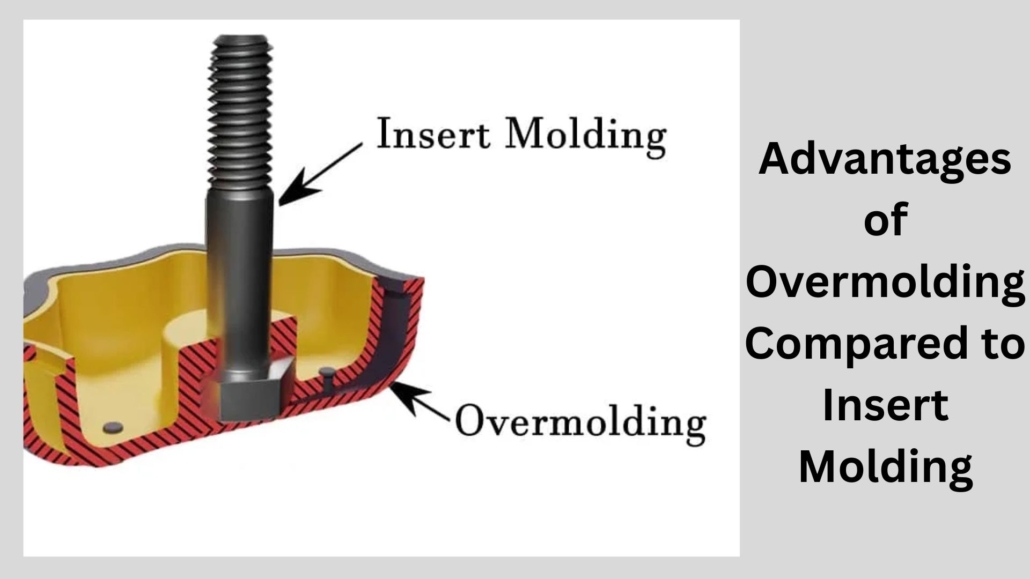

Confrontando lo stampaggio tradizionale e il cosiddetto stampaggio a iniezione assistito da gas, si possono notare diversi vantaggi:

Risparmio di materiale

Le sezioni cave, inoltre, consumano meno plastica e riducono sia le spese che l'impatto ambientale.

Meno deformazioni e segni di affondamento

Lo stampaggio assistito da gas riduce al minimo la maggior parte dei difetti comuni, come i segni di affossamento o le deformazioni superficiali, grazie alla distribuzione uniforme del materiale.

Parti dell'accendino

Sono disponibili strutture cave che consentono di creare componenti leggeri senza ridurre la resistenza.

Produzione più rapida

La riduzione del consumo di materiale e il miglioramento del flusso si accompagnano a una riduzione dei tempi di ciclo, più accettabile per i produttori.

Migliore spazio di progettazione

È possibile creare forme complesse e aggiungere parti più spesse senza ridurre la qualità o renderla costosa.

Considerazioni sulla progettazione

Anche lo stampaggio a iniezione assistito sviluppato con il gas deve essere ben pianificato per massimizzare il processo.

Selezione dei materiali Tutte le materie plastiche possono essere stampate con l'ausilio del gas. I progettisti dovrebbero utilizzare materiali facili da far fluire e incollare sotto l'iniezione di gas.

Spessore della parete

Le pareti devono avere uno spessore uguale. Gli spazi aperti devono essere collocati in posizioni strategiche per creare forza e funzionalità.

Posizionamento del canale del gas: La posizione del canale del gas è molto importante. Se vengono posati nella posizione sbagliata, possono lasciare otturazioni riempite a metà, punti deboli o difetti estetici.

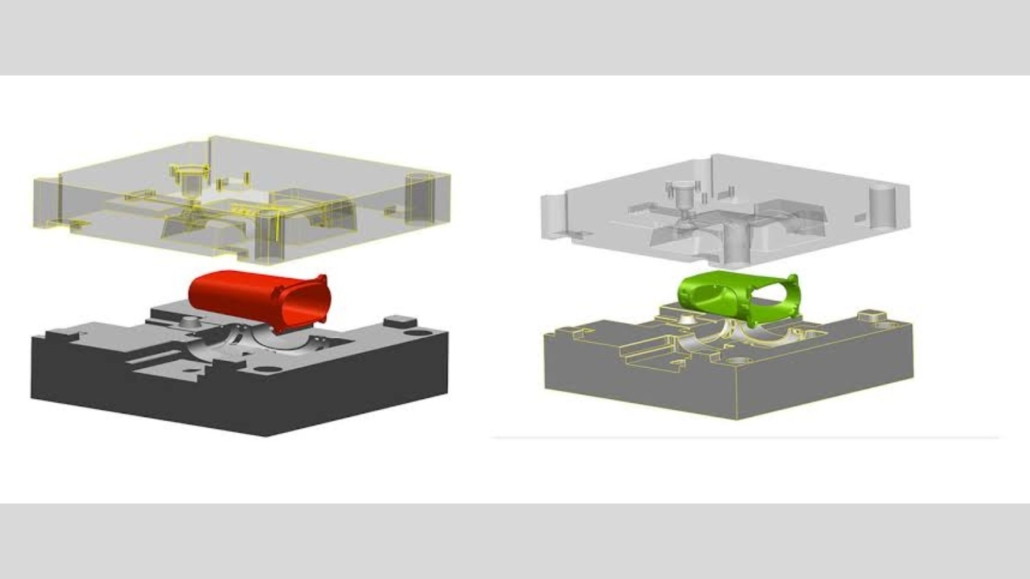

Progettazione di stampi

Il passaggio della plastica e dei gas deve essere possibile per gli stampi. I cancelli dovrebbero essere ben ventilati e progettati per garantire una produzione efficace e ridurre al minimo i difetti.

Queste specifiche di progettazione sono il mezzo certo per ottenere risultati di alta qualità e affidabilità nello stampaggio a iniezione con assistenza a gas.

Costi ed efficienza produttiva

Costo ed efficienza produttiva Lo stampaggio a iniezione assistito da gas è molto economico rispetto ai processi tradizionali in termini di stampo, di spese e di velocità di produzione. Si risparmia sul costo del materiale perché i pezzi sono spazi vuoti, buoni ed economici.

Il processo consente alla plastica fusa di fluire liberamente, risparmiando tempo per il raffreddamento. Ciò consente ai produttori di produrre pezzi a un ritmo più veloce senza compromettere la qualità. Le aziende che producono articoli attraverso lo stampaggio a iniezione assistito da gas hanno il vantaggio di essere più veloci e di ottenere risultati uniformi.

La collaborazione con gli esperti che forniscono il processo di stampaggio a iniezione assistito da gas riduce il numero di manipolazioni e raccolte manuali, riducendo anche i costi di manodopera. Questo è molto efficiente in termini di risparmio di materiale, riduzione dei cicli e dei difetti, anche se gli stampi sono più complicati all'inizio.

Errori comuni da evitare

Gli errori che possono interferire con la qualità e l'efficienza del prodotto sono numerosi nello stampaggio a iniezione assistito da gas. Il problema della pressione errata del gas è il problema più comune. Una pressione eccessiva o insufficiente può portare alla deformazione dei componenti o a difetti.

Un altro errore è la cattiva canalizzazione dei gas. Qualsiasi disallineamento può causare un riempimento parziale o pareti lisce che rendono deboli i prodotti riempiti con lo stampaggio a iniezione assistito da gas.

Anche il problema della mancata corrispondenza dei materiali utilizzati è piuttosto comune. Alcune materie plastiche non rispondono bene ai processi assistiti da gas, causando così difetti o incollaggi scadenti.

Anche l'ignoranza delle linee guida di progettazione, ad esempio lo spessore delle pareti e la geometria del pezzo, può essere problematica. I componenti possono piegarsi, affondare o stressarsi.

I seguenti errori possono essere eliminati grazie alla collaborazione con fornitori esperti di stampaggio a iniezione assistito da gas, tenendo conto delle linee guida di progettazione e processo appropriate e garantendo una produzione di alta qualità in modo costante.

L'identificazione dei giusti fornitori di stampaggio a iniezione con assistenza a gas

Il successo dello stampaggio a iniezione con assistenza al gas dipende dalla scelta del partner giusto. L'impegno con fornitori consolidati è la garanzia di pezzi di qualità e di processi produttivi ininterrotti.

Selezionare l'assistenza al gas stampaggio a iniezione fornitori che hanno una storia di successo nella produzione di prodotti stampati a iniezione gas assistiti della stessa natura, simili al vostro progetto. Possono evitare difetti e migliorare la loro efficienza con l'aiuto della loro esperienza nella progettazione degli stampi e nella selezione del materiale utilizzato.

Il fornitore dovrebbe anche fornire una guida all'ottimizzazione del processo, come la pressione del gas, i canali di posizionamento e i tempi di ciclo. Questo può essere applicato per ridurre gli sprechi e le imprecisioni nella produzione.

I fornitori di qualità investono in sistemi di controllo qualità e nuove attrezzature. Essi forniscono risultati sicuri, una velocità maggiore e un'efficienza economica nei programmi di stampaggio a iniezione assistito da gas.

Tendenze future

È il futuro dello stampaggio a iniezione assistito da gas, che dipende dalle innovazioni e dall'efficienza. I produttori stanno studiando materiali più nuovi, più resistenti, più leggeri e più durevoli. Queste tecnologie si traducono in prodotti di qualità stampati a iniezione assistita da gas.

Un'altra tendenza importante è quella dell'automazione. I robot e i sistemi di intelligenza artificiale sono sempre più responsabili dell'iniezione del gas e della manipolazione degli stampi, eliminando gli errori e rendendo più rapido il processo di produzione. Anche i fornitori di gas con esperienza nello stampaggio a iniezione stanno adottando queste tecnologie per tenere il passo con la concorrenza.

Anche la sostenibilità viene presa in considerazione. Il consumo di meno materiali, il riciclaggio della plastica e la produzione a risparmio energetico sono elementi di produzione rispettosi dell'ambiente nella produzione dello stampaggio a iniezione ecologico, definito stampaggio a iniezione con assistenza di gas.

Questo aspetto è stato migliorato dall'aggiunta della stampa 3D, che sta ampliando le possibilità di prototipazione rapida e di produzione in lotti. Ciò aiuta i progettisti a sperimentare forme complesse a basso costo e nel più breve tempo possibile; in questo modo, lo stampaggio a iniezione assistito da gas è più produttivo nella produzione moderna.

Conclusione

Assistito a gas stampaggio a iniezione può offrire ai produttori un approccio valido per produrre componenti leggeri, complicati e robusti. Le aziende sono in grado di prendere la decisione giusta, conoscendo il funzionamento, i vantaggi e le modalità di progettazione. La scelta di fornitori affidabili di stampaggio a iniezione assistito da gas implica che lo standard dei prodotti stampati a iniezione assistita da gas sarà lo stesso in tutti i settori. La diminuzione della quantità di materiale utilizzato si traduce in un aumento della velocità di produzione e della capacità di apportare modifiche ai progetti, il che aumenta la popolarità di questa tecnica che diventa una forma piuttosto necessaria di produzione moderna.