I moderne produksjon er effektivitet og presisjon viktig. Noen av teknikkene som er i bruk, er gassassistert sprøytestøping. Gassassistert sprøytestøping er en teknologisk produksjonsmetode som bidrar til å produsere lette, holdbare og komplekse plastdeler. De hule seksjonene skapes ved å injisere formen med inert gass, noe som reduserer mengden materiale som brukes og forkorter syklustiden.

Resultatet av dette er økt dimensjonell presisjon, mindre forvrengning og muligheten til å utføre innovative design. Sprøytestøping med gassassistanse er nyttig i bilindustrien, møbelindustrien, elektronikkindustrien og forbrukerproduktindustrien, der det er behov for kostnadseffektiv produksjon med høy kvalitet. Pålitelige leverandører av sprøytestøping av sentinel gassassistanse er sikret for å gi et regelmessig resultat. Med den rådende produksjonen bruker de fleste produsenter sprøytestøpte produkter som er hjulpet av bruk av gass, noe som gjør det mulig for produsenter å oppnå effektivitet, styrke og estetikk.

Hva er gassassistert sprøytestøping?

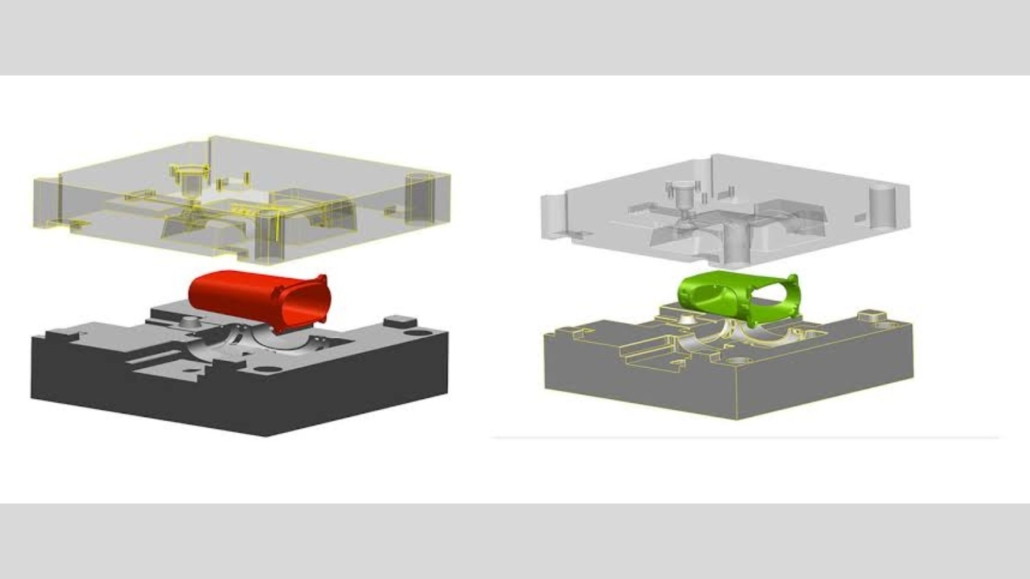

Gassassistanse sprøytestøping er en prosess der inert gass (vanligvis nitrogen) sprøytes inn i støpeformen under innsprøytingen av plasten. Gassen presser den varme plasten mot de tynne veggene eller hulrommet i komponenten, slik at det oppstår et hulrom inni den. Teknikken sparer materiale, øker dimensjonsnøyaktigheten og minimerer skjevheter.

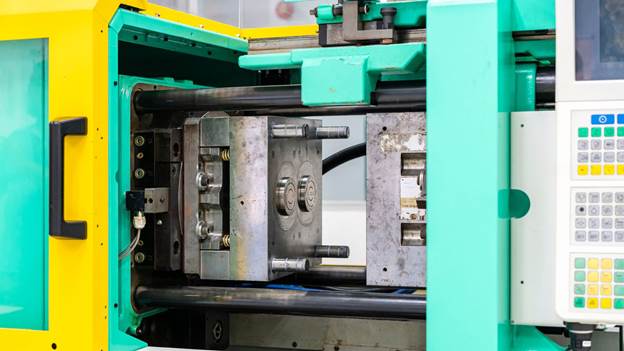

Prosessen er mest hensiktsmessig i seksjoner som er tykke eller har lange strømningsveier. Den er mye brukt i produksjon av biler, møbler og forbrukerprodukter. Kvaliteten og påliteligheten vil bli sikret ved valg av passende leverandører av gassassistert sprøytestøping.

Drift av gassassistert sprøytestøping

Det starter akkurat som ved vanlig sprøytestøping, der plast sprøytes inn i en form. Når formhulen er delvis fylt, sprøytes det inn gass under trykk i noen av områdene. Denne gassen gjør at den flytende plasten presses utover og danner hule kanaler, ls, men gjør overflaten hard.

Metoden resulterer i redusert spenning i tykkere deler, null synk og jevn veggtykkelse. Resultatet er en del av høy kvalitet som er mer formstabil, lett og sterk. Dette er egenskaper som er funksjonelle og estetiske for produsentene av produkter som gassassistert sprøytestøping.

Bruksområder for gassassistert injeksjonsform: Gassassistert sprøytestøping er en smidig produksjonsteknikk som omfavnes i de fleste bransjer. Hule eller intrikate former kan opprettes med mindre anstrengelse, noe som gjør det passende i både nyttige og dekorative formål.

Automotive Bilprodusentene sprøytestøper interiørpaneler, dørhåndtak og konstruksjonsdeler ved hjelp av industriell gass. Prosedyren gjør den lett uten å miste styrken som er knyttet til drivstoffeffektivitet og ytelse.

Møbler og forbrukerprodukter

Gassassistert sprøytestøping brukes til å lage hule seksjoner som skapes i plastdeler av møbler, apparater og verktøy. De lette komponentene som stolrygger, håndtak og hus utgjør en effektiv produksjonsmåte.

Industrielt utstyr

Roboter og maskiner krever vanligvis sterke plastdeler av en viss størrelse. Produkter basert på gassassistert sprøytestøping har lang holdbarhet, standard veggtykkelse og motstand mot vridning.

Elektronikk Gassassistert sprøytestøping brukes til produksjon av forbrukerelektronikk, verktøyhus og andre enheter som krever et sterkt og attraktivt utseende, og som samtidig krever lite materiale.

Andre bruksområder

Det brukes også i sportsutstyr, leker og innpakninger. Produsentene benytter seg av tjenestene til leverandørene av gassassistert gassassistert sprøytestøping som har muligheten til å produsere deler av den gitte størrelsen og kvaliteten.

Etter å ha kjent til slike bruksområder, kan bedrifter oppleve den fulle fordelen med gassassistert sprøytestøping for å produsere lette og rimelige produkter.

Brukt materiale

Termoplast: Termoplast er det mest brukte materialet i gassassistert sprøytestøping. Noen materialer kan enkelt bearbeides og bindes i den gassassisterte prosessen, for eksempel polypropylen (PP), polyetylen (PE), ABS og polykarbonat (PC). Disse plastmaterialene er praktiske i produksjonen av lette og sterke sprøytestøpte produkter.

Forsterket plast: Glassforsterket plast av nylon eller polypropylen er i tillegg seigt og stivt. De brukes i områder der komponenten utsettes for høy grad av stress eller belastning, og vil derfor gjøre seg godt sammen med bil- eller industrideler som produseres under gassassistert sprøytestøping.

Spesialpolymerer: I noen tilfeller brukes spesialpolymerer som kjennetegnes av enten høy varmebestandighet eller kjemisk resistens. Disse materialene er avgjørende for produktets krav til spesifikke egenskaper som sikrer ytelse og lang levetid. Inkluderingen av gassassistert sprøytestøping, som har fungert i bransjen før, vil hjelpe til med valget av riktig materiale som skal brukes i enhver applikasjon.

Valg av materiale: Mediet som brukes må ha utmerkede flytegenskaper, termisk stabilitet og kompatibilitet med gassinjeksjon. Riktig valg av materiale er helt avgjørende for å redusere antall defekter, styrke og effektivitet i delene som brukes i prosessen med gassassistert sprøytestøping.

Teknikker

Gjensidig injeksjon ved hjelp av gasskanaler

I den lages hule deler ved å pumpe inn i formen i noen områder. Det sparer på forbruket av materialer og gir jevnhet i tykkelsen på veggene. Det er også mye brukt i produksjonen av lette og tøffe komposittassistert sprøytestøping.

Tilpassbar gasstrykkregulator

Gasstrykket kan også justeres under støpeprosessen for å manipulere materialstrømmen på en bedre måte. Dette forhindrer synkemerker og forbedrer overflatefinishen og gjør kunsten sterkere. Og viktigst av alt, tilfeller av gassassistert støping av høy kvalitet sprøytestøpt produkter.

Sekvensiell gassinnsprøytning

Sekvensiell gassinjeksjon innebærer at det sprøytes inn gass på ulike stadier av støpeprosessen. Prosedyren vil garantere optimalisering av materialflyten som antar form av en komplett X-form, og reduksjon av antall defekter. Leverandørene bør også kontaktes siden de er kjent med gassassistert sprøytestøping, slik at det kan gjøres nøyaktig.

Toppmoderne kjølemetoder

Gassstøping med avanserte kjølesystemer er praktisk når det gjelder å størkne komponenter raskt og redusere syklustiden. Dette fremmer produktiviteten, og det hindrer ikke utformingen av delen.

Fordeler med gassassistert sprøytestøping

Sammenlignet med tradisjonell støping og såkalt gassassistert sprøytestøping er det flere fordeler:

Materialbesparelser

De hule seksjonene bruker også mindre plast og reduserer både utgiftene og miljøpåvirkningen.

Mindre skjevhet og synkemerker

Gassassistert støping minimerer de fleste vanlige defekter, som synkemerker eller overflatedeformasjoner, takket være den jevne fordelingen av materialet.

Lighterdeler

Det finnes hule strukturer som gjør det mulig å lage lette komponenter uten å redusere styrken.

Raskere produksjon

Mindre materialforbruk og bedre flyt fører til kortere syklustider, noe som er mer akseptabelt for produsentene.

Forbedret slingringsmonn i designet

Det er mulig å lage komplekse former, samt å legge til tykkere deler uten å redusere kvaliteten eller gjøre det dyrere.

Designhensyn

Assistert sprøytestøping utviklet med gass må også planlegges godt for å maksimere prosessen.

Materialvalg Alle plastmaterialer kan gassstøpes. Designerne bør bruke materialer som er lette å flyte og binde under gassinjeksjon.

Veggtykkelse

Veggene bør ha lik tykkelse. De åpne feltene bør plasseres på strategiske steder for å skape styrke og funksjonalitet.

Plassering av gasskanalen: Plasseringen av gasskanalen er svært viktig. Når de legges i feil posisjon, kan de etterlate halvfylte fyllinger, svake punkter eller estetiske defekter.

Formdesign

Plast og gass skal kunne passere til formene. Portene skal være godt ventilert og utformet for å sikre effektiv produksjon og minimering av defekter.

Disse designspesifikasjonene er det sikre middelet for høy kvalitet på resultatene og påliteligheten ved gassassistert sprøytestøping.

Kostnads- og produksjonseffektivitet

Kostnads- og produksjonseffektivitet gassassistert sprøytestøping er svært økonomisk sammenlignet med de tradisjonelle prosessene når det gjelder formbetingelser, utgifter og hastigheten på produksjonen av produktene. Det sparer på materialkostnadene fordi delene er hule mellomrom som er gode og økonomiske.

Prosessen gjør at smeltet plast kan flyte fritt, noe som sparer tid på nedkjølingen. Dette gjør det mulig for produsentene å produsere deler raskere uten at det går på bekostning av kvaliteten. Selskaper som produserer produktene ved hjelp av gassassistert sprøytestøping, har fordelen av å være raskere, og resultatene er konsistente.

Samarbeidet med ekspertene som tilbyr den gassassisterte sprøytestøpeprosessen, reduserer antall manuelle håndteringer og samlinger, noe som også reduserer arbeidskostnadene. Dette er svært effektivt med tanke på materialbesparelser, færre sykluser og færre defekter, selv om formene er mer kompliserte i utgangspunktet.

Vanlige feil å unngå

Det er mange feil som kan påvirke produktets kvalitet og effektivitet ved gassassistert sprøytestøping. Problemet med feil gasstrykk er et vanlig problem. Over- eller undertrykk kan føre til deformering av komponenter eller defekter.

En annen feil er dårlig kanalisering av gasser. Feil innretting kan føre til delvis fylling eller glatte vegger som gjør produkter fylt med gassassistert sprøytestøping svake.

Problemet med uoverensstemmelse mellom materialene som brukes, er også ganske vanlig. Noen plastmaterialer har ikke respondert godt på gassassisterte prosesser, noe som har ført til defekter eller dårlig liming.

Det kan også være problematisk å ignorere designretningslinjene, f.eks. veggtykkelse og delens geometri. Komponenter kan bøyes, synke ned eller bli utsatt for stress.

Følgende feil kan elimineres ved å samarbeide med erfarne leverandører av gassassistert sprøytestøping, ta hensyn til de riktige retningslinjene for design og prosess, og sikre en kontinuerlig produksjon av høy kvalitet.

Identifisering av de riktige leverandørene av gassassistert sprøytestøping

For å lykkes med gassassistert sprøytestøping er det viktig å velge riktig partner. Samarbeid med veletablerte leverandører er en garanti for kvalitetsdeler og uavbrutte produksjonsprosesser.

Velg gassassistenten sprøytestøping leverandører som har en vellykket historie med å produsere gassassisterte sprøytestøpte produkter av samme art, som ligner på prosjektet ditt. De kan unngå feil og forbedre effektiviteten ved hjelp av sin erfaring med utforming av formene og valg av materialet som brukes.

Leverandøren bør også tilby en veiledning for prosessoptimalisering, for eksempel gasstrykk, posisjoneringskanaler og syklustider. Dette kan brukes til å redusere sløsing og unøyaktigheter i produksjonen.

Leverandører av kvalitet investerer i kvalitetskontrollsystemer og nytt utstyr. De gir sikre resultater, raskere hastighet og kostnadseffektivitet i gassassisterte sprøytestøpeprogrammer.

Fremtidige trender

Det er fremtiden for gassassistert sprøytestøping, som er avhengig av innovasjoner og effektivitet. Produsentene ser på nye, sterkere, lettere og mer holdbare materialer. Dette er teknologier som resulterer i gassassisterte sprøytestøpte kvalitetsprodukter.

Den andre viktige trenden er automatiseringstrenden. Roboter og AI-systemer har i økende grad ansvaret for gassinjeksjonen og formhåndteringen, og de eliminerer feil og gjør produksjonsprosessen raskere. Gassleverandørene med erfaring innen sprøytestøping tar også i bruk disse teknologiene for å holde tritt med konkurrentene.

Det tas også hensyn til bærekraft. Mindre forbruk av materialer, plastgjenvinning og energibesparende produksjon er miljøvennlige produksjonselementer i produksjonen av miljøvennlig sprøytestøping, også kalt gassassistert sprøytestøping.

Dette blir enda bedre med 3D-printing, som utvider mulighetene for rask prototyping og serieproduksjon. Dette hjelper designere med å eksperimentere med komplekse former til en lav kostnad og på kortest mulig tid, og på denne måten blir gassassistert sprøytestøping mer produktivt i moderne produksjon.

Konklusjon

Gassassistert sprøytestøping kan tilby produsentene en levedyktig tilnærming til å produsere lette, kompliserte og robuste komponenter. Bedriftene er i stand til å ta den riktige avgjørelsen når de vet hvordan det fungerer, hvilke fordeler det gir og på hvilken måte det bør utformes. Valget av pålitelige leverandører av gassassistert sprøytestøping innebærer at standarden på gassassisterte sprøytestøpte produkter vil være den samme på tvers av bransjene. Reduksjonen i mengden materiale som brukes resulterer i en økning i produksjonshastigheten og muligheten til å gjøre endringer i design, noe som øker populariteten til teknikken som blir en ganske nødvendig form for moderne produksjon.