A modern termelés a hatékonyságra és a pontosságra törekszik. Az alkalmazott technikák közé tartozik a gázzal segített fröccsöntés. A gázzal segített fröccsöntés olyan technológiai gyártási módszer, amely segít könnyű, tartós és összetett műanyag alkatrészek előállításában. Az üreges részek úgy jönnek létre, hogy a szerszámba inert gázt fecskendeznek, ami csökkenti a felhasznált anyag mennyiségét és lerövidíti a ciklusidőt is.

Ennek eredménye a méretpontosság növekedése, a torzulások csökkenése és az innovatív formatervek megvalósításának képessége. A gázfröccsöntés hasznos az autóiparban, a bútoriparban, az elektronikai iparban és a fogyasztási cikkek iparában, ahol költséghatékony, magas minőségű gyártásra van szükség. Megbízható sentinel gázasszisztens fröccsöntő beszállítók biztosítják a rendszeres eredményt. Az uralkodó termeléssel a legtöbb gyártó olyan fröccsöntött termékeket használ, amelyeket gázzal segítettek, ami lehetővé teszi a gyártók számára a hatékonyság, az erő és az esztétikum elérését.

Mi az a gázzal segített fröccsöntés?

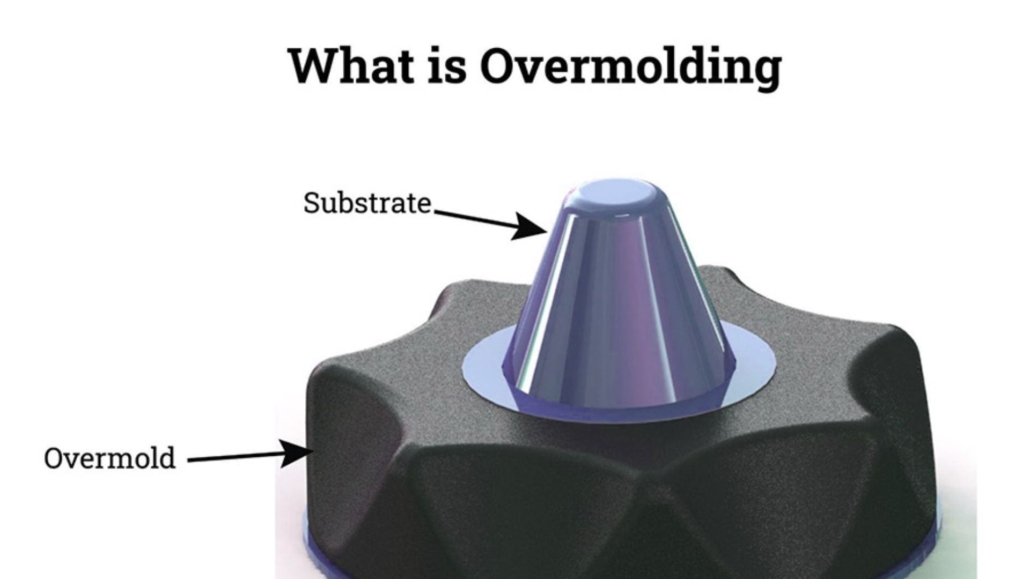

Gázasszisztens fröccsöntés az az eljárás, amelynek során inert gázt (általában nitrogént) fecskendeznek a szerszámba a műanyag befecskendezése során. A gáz a meleg műanyagot az alkatrész vékony falához vagy üregéhez szorítja, és üreget hoz létre benne. Ez a technika anyagot takarít meg, növeli a méretpontosságot, és a vetemedés minimálisra csökken.

Az eljárás a legmegfelelőbb azoknál a szelvényeknél, amelyek vastagok, vagy amelyek szelvényei hosszú áramlási utakkal rendelkeznek. Széles körben alkalmazzák az autó-, bútor- és fogyasztási cikkek gyártásában. A minőséget és a megbízhatóságot a gázzal segített fröccsöntés megfelelő beszállítóinak kiválasztása biztosítaná.

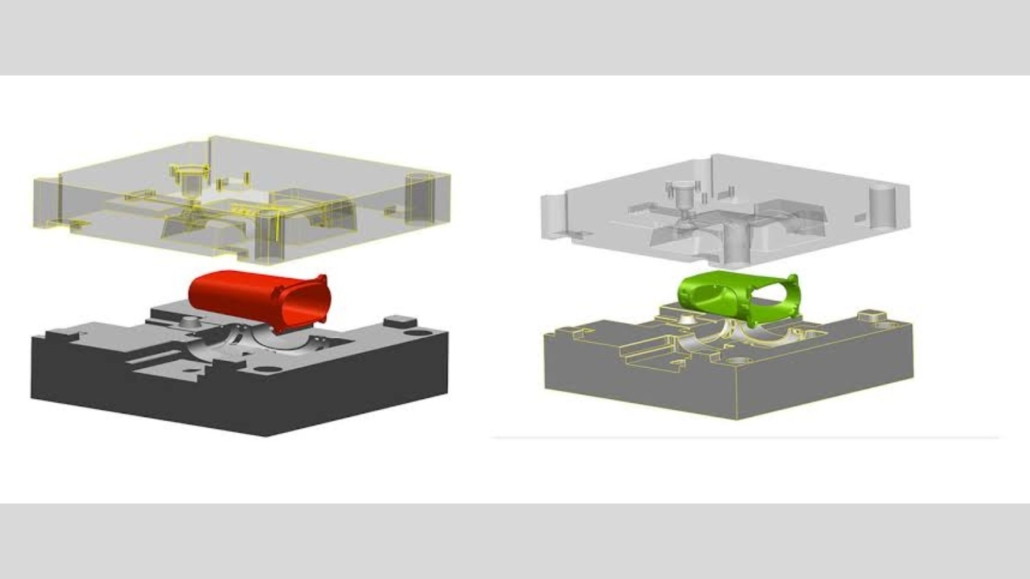

A gázzal segített fröccsöntés működése

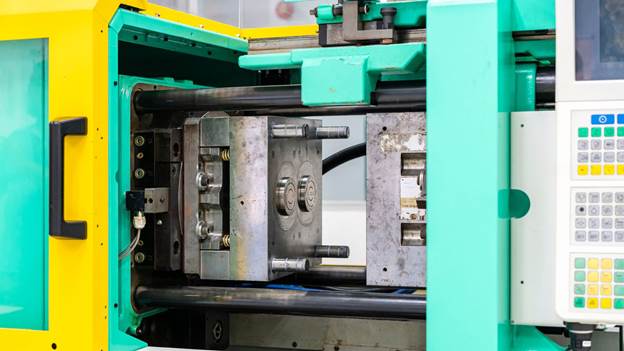

Úgy kezdődik, mint a hagyományos fröccsöntés, ng ahol a műanyagot egy formába fecskendezik. Miután a forma üregét részben kitöltötték, nyomás alatt lévő gázt fecskendeznek néhány területre. Ez a gáz a folyékony műanyagot kifelé kényszeríti, hogy üreges csatornákat, ls de a felületet keményre alakítja.

A módszer eredményeképpen a vastagabb alkatrészeknél csökkentett feszültség, nulla süllyedés és egyenletes falvastagság érhető el. Az eredmény egy kiváló minőségű alkatrész, amely méretstabilabb, könnyebb és erősebb. Ezek a tulajdonságok funkcionális és esztétikus tulajdonságok a termékek gyártói számára, mint például a gázzal segített fröccsöntés.

A gázzal segített fröccsöntőforma alkalmazásai: A gázzal segített fröccsöntés egy hajlékony gyártási technika, amelyet a főbb iparágak elfogadnak. Üreges vagy bonyolult formákat lehet létrehozni kisebb erőfeszítéssel, így hasznos és dekoratív célokra egyaránt alkalmas.

Autóipar Az ipari gázzal segített fröccsöntést a belső panelek, ajtókilincsek és szerkezeti alkatrészek esetében az autógyártók végzik. Az eljárás könnyűvé teszi anélkül, hogy elveszítené az üzemanyag-hatékonysághoz és a teljesítményhez kapcsolódó szilárdságot.

Bútorok és fogyasztási cikkek

A gázzal segített fröccsöntést a bútorok, készülékek és szerszámok műanyag alkatrészeiben létrehozott üreges részek létrehozására használják. A könnyű alkatrészek, mint széktámlák, fogantyúk és házak hatékony gyártási módot képeznek.

Ipari berendezések

A robotok és a gépek általában bizonyos méretű, erős műanyag alkatrészeket igényelnek. A gázzal segített fröccsöntésen alapuló gyártott termékek tartóssággal, szabványos falvastagsággal és vetemedésállósággal rendelkeznek.

Elektronika A gázzal segített fröccsöntést a fogyasztói elektronika, a szerszámházak és más olyan eszközök gyártásánál használják, amelyeknek erős és vonzó megjelenésre van szükségük, ezért alacsony anyagfelhasználás mellett.

Egyéb alkalmazások

Sportfelszerelésekhez, játékokhoz és csomagolásokhoz is használják. A gyártók igénybe veszik a gázzal segített gázasszisztált fröccsöntő gyártók szolgáltatásait, akiknek lehetőségük van az adott méretű és minőségű alkatrészek gyártására.

Miután ismertek az ilyen alkalmazások, a vállalatok megtapasztalhatják a teljes előnyös gázasszisztens fröccsöntést a könnyű és megfizethető termékek előállításához.

Felhasznált anyag

Hőre lágyuló műanyagok: A hőre lágyuló műanyagok a gázzal segített fröccsöntésben leggyakrabban használt anyagok. Egyes anyagok könnyen megmunkálhatók és ragaszthatók a gázasszisztált eljárás során, mint például a polipropilén (PP), a polietilén (PE), az ABS és a polikarbonát (PC). Ezek a műanyagok kényelmesek a könnyű és erős fröccsöntött termékek gyártásához.

Megerősített műanyag: Az üveggel erősített nejlon- vagy polipropilén műanyagok ráadásul szívósak és merevek. Olyan területeken használják őket, ahol az alkatrész nagyfokú igénybevételnek vagy terhelésnek van kitéve, és így jól megállják a helyüket a gázzal segített fröccsöntés során előállított autóipari vagy ipari alkatrészeknél.

Speciális polimerek: Bizonyos esetekben olyan speciális polimereket használnak, amelyeket nagy hő- vagy vegyszerállóság jellemez. Ezek az anyagok konkrétan meghatározzák a termékkel szemben támasztott követelményeket, amelyek biztosítják a termék teljesítményét és hosszú élettartamát. A gázzal segített fröccsöntés bevonása, amely már korábban is működött az iparágban, segít a megfelelő anyag kiválasztásában, amelyet bármely alkalmazásban használni kell.

Anyagválasztás: Az alkalmazott közegnek kiváló áramlási tulajdonságokkal, hőstabilitással és gázinjektálással való kompatibilitással kell rendelkeznie. Az anyag megfelelő kiválasztása igen kritikus a gázzal segített fröccsöntés során felhasznált alkatrészek hibáinak, szilárdságának és hatékonyságának csökkentése szempontjából.

Technikák

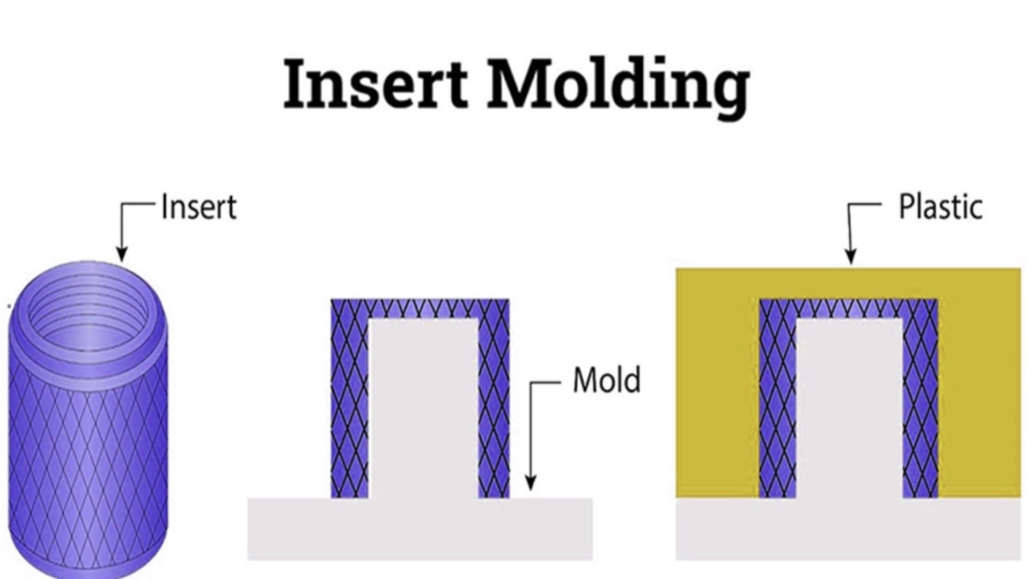

Kölcsönös befecskendezés gázcsatornák segítségével

Ebben üreges alkatrészek készülnek a penészbe szivattyúzással bizonyos területeken. Ez takarékoskodik az anyagfogyasztással, és egyenletes vastagságot biztosít a falak vastagságában. Széles körben használják a könnyű és szívós kompozitok fröccsöntéssel támogatott könnyű és kemény kompozitok gyártásában is.

Adaptálható gáznyomás-szabályozó

A gáz nyomása a formázás során is beállítható, hogy az anyag áramlását jobb módon lehessen manipulálni. Ez megakadályozza a süllyedésnyomokat, javítja a felületet és erősebbé teszi a műtárgyat. És ami a legfontosabb, a kiváló minőségű gázzal segített esetek fröccsöntött termékek.

Szekvenciális gázbefecskendezés

A szekvenciális gázinjektálás során a gáz befecskendezése a formázási folyamat különböző szakaszaiban történik. Az eljárás garantálja a teljes X alakot feltételező anyagáramlás optimalizálását és a hibák számának csökkentését. A beszállítókat is meg kell keresni, mivel ők ismerik a gázasszisztált fröccsöntést, így az pontosan elvégezhető.

Korszerű hűtési módszerek

A fejlett hűtőrendszerekkel ellátott, gázzal segített öntés hasznos az alkatrészek megszilárdulásában, a ciklusidő gyors csökkentésében. Ez elősegíti a termelékenységet, és nem akadályozza az alkatrész kialakítását.

A gázzal segített fröccsöntés előnyei

A hagyományos és az úgynevezett gázzal segített fröccsöntés összehasonlítása során számos előnye figyelhető meg:

Anyagmegtakarítás

Az üreges szelvények kevesebb műanyagot is fogyasztanak, és csökkentik a költségeket és a környezetterhelést.

Kevesebb vetemedés és süllyedésnyom

A gázzal segített öntés az anyag egyenletes eloszlása révén minimalizálja a legtöbb gyakori hibát, mint például a süllyedésnyomokat vagy a felületi deformációkat.

Öngyújtó alkatrészek

Az üreges szerkezetek lehetővé teszik a könnyű alkatrészek létrehozását a szilárdság csökkenése nélkül.

Gyorsabb termelés

A kevesebb anyagfelhasználás és a jobb áramlás együtt jár a ciklusidő csökkenésével, ami a gyártók számára elfogadhatóbb.

Javított tervezési mozgástér

Lehetőség van összetett formák létrehozására, valamint vastagabb részek hozzáadására anélkül, hogy a minőség csökkenne vagy drágulna.

Tervezési megfontolások

A gázzal kifejlesztett segített fröccsöntést is jól meg kell tervezni, hogy a folyamatot maximalizálni lehessen.

Anyagválasztás minden műanyagból lehet gázzal önteni. A tervezőknek olyan anyagokat kellene használniuk, amelyek könnyen áramlanak és könnyen kötődnek gázinjektálás alatt.

Falvastagság

A falaknak egyenlő vastagságúnak kell lenniük. A nyitott tereket stratégiai helyeken kell elhelyezni, hogy erőt és funkcionalitást teremtsenek.

Gázcsatorna elhelyezése: A gázcsatorna elhelyezkedése a legfontosabb. Ha rossz helyen helyezik el őket, félig kitöltött töméseket, gyenge pontokat vagy esztétikai hibákat hagyhatnak maguk után.

Formakialakítás

A műanyag és a gázok átjutásának lehetővé kell válnia a formákhoz. A kapuk jól szellőztethetőek és úgy lennének kialakítva, hogy a gyártás hatékony legyen és a hibák minimálisra csökkenjenek.

Ezek a tervezési előírások a gázasszisztált fröccsöntés magas színvonalú eredményeinek és megbízhatóságának biztos eszközei.

Költség- és termelési hatékonyság

Költségek és termelési hatékonyság A gázzal segített segédfröccsöntés nagyon gazdaságos a hagyományos eljárásokhoz képest a szerszámok szempontjából, a költségek és a termékek előállításának sebessége szempontjából. Megtakarítja az anyagköltséget, mert az alkatrészek üreges terek, amelyek jó és gazdaságos.

Az eljárás lehetővé teszi, hogy az olvadt műanyag szabadon áramolhasson, és ez időt takarít meg a hűtés során. Ez lehetővé teszi a gyártók számára, hogy gyorsabb ütemben, a minőség romlása nélkül állítsanak elő alkatrészeket. Azoknak a vállalatoknak, amelyek a gázzal fröccsöntött termékek gyártásával állítják elő az elemeket, megvan az az előnyük, hogy gyorsabbak, és az eredmények konzisztensek.

A gázzal segített fröccsöntési folyamatot biztosító szakértőkkel való együttműködés csökkenti a kézi kezelés és a gyűjtés számát, ami a munkaerőköltségeket is csökkenti. Ez nagyon hatékony az anyagmegtakarítás, a ciklusok, valamint a hibák csökkentése szempontjából, még akkor is, ha a szerszámok kezdetben bonyolultabbak.

Gyakori hibák elkerülése

A gázzal segített fröccsöntés során több olyan hiba is előfordulhat, amely befolyásolhatja a termék minőségét és hatékonyságát. A nem megfelelő gáznyomás kérdése a gyakori probléma a gyakori probléma. A túl- vagy alulnyomás az alkatrészek deformációjához vagy hibákhoz vezethet.

Egy másik hiba a gázok rossz csatornázása. Bármilyen rossz irányítás részleges kitöltést vagy sima falakat eredményezhet, ami a gázzal segített fröccsöntéssel töltött termékeket gyengévé teszi.

A felhasznált anyagok nem megfelelőségének problémája szintén elég gyakori. Egyes műanyagok nem jól reagálnak a gázzal segített eljárásokra, ami hibákhoz vagy rossz kötéshez vezet.

A tervezési irányelvek, pl. a falvastagság és az alkatrész geometriájának figyelmen kívül hagyása szintén problémás lehet. Az alkatrészek meghajolhatnak, megsüllyedhetnek vagy kihajolhatnak.

A következő hibák kiküszöbölhetők a tapasztalt gázasszisztált fröccsöntő beszállítókkal való együttműködéssel, a megfelelő tervezési és eljárási irányelvek figyelembevételével, valamint a magas minőségű gyártás folyamatos biztosításával.

A megfelelő gázasszisztens fröccsöntő beszállítók azonosítása

A sikeres gázzal segített fröccsöntés a megfelelő partner kiválasztásán múlik. A jól bevált beszállítókkal való együttműködés a minőségi alkatrészek és a zavartalan gyártási folyamatok biztosítéka.

Válassza ki a gázasszisztenst fröccsöntés olyan beszállítók, akik az Ön projektjéhez hasonló, hasonló jellegű, gázasszisztált fröccsöntött termékek gyártása során sikerrel jártak el. A szerszámok tervezésében és a felhasznált anyag kiválasztásában szerzett tapasztalataik segítségével elkerülhetik a hibákat és javíthatják a hatékonyságot.

A beszállítónak a folyamat optimalizálására vonatkozó útmutatót is biztosítania kell a folyamathoz, például a gáznyomás, a pozicionáló csatornák és a ciklusidők tekintetében. Ez alkalmazható a gyártás során keletkező hulladékok és pontatlanságok csökkentésére.

A minőségi szállítók minőségellenőrzési rendszerekbe és új berendezésekbe fektetnek be. Biztos eredményeket, gyorsabb ütemet és költséghatékonyságot biztosítanak a gázzal támogatott fröccsöntési programoknál.

Jövőbeli trendek

Ez a gázzal segített fröccsöntés jövője, amely az innovációtól és a hatékonyságtól függ. A gyártók újabb, erősebb, könnyebb és tartósabb anyagokat keresnek. Ezek olyan technológiák, amelyek minőségi gázzal segített fröccsöntött termékeket eredményeznek.

A másik fontos trend az automatizálás trendje. A robotok és a mesterséges intelligencia rendszerek egyre inkább a gázfröccsöntés és a szerszámok kezelését végzik, és ezek kiküszöbölik a hibákat, és gyorsabbá teszik a gyártási folyamatot. A fröccsöntésben jártas gázszállítók is felkarolják a technológiákat, hogy lépést tartsanak a versennyel.

A fenntarthatóságot is figyelembe veszik. A kevesebb anyag felhasználása, a műanyag újrahasznosítás és az energiatakarékos gyártás környezetbarát gyártási elemek a környezetbarát fröccsöntés gyártásában, amelyet gázasszisztens fröccsöntésnek neveznek.

Mindezt a 3D nyomtatás is erősíti, ami kibővíti a gyors prototípusgyártás és a sorozatgyártás lehetőségeit. Ez segít a tervezőknek abban, hogy alacsony költséggel és a lehető legrövidebb időn belül kísérletezzenek összetett formákkal; ily módon a gázzal segített fröccsöntés a modern gyártásban termelékenyebbé válik.

Következtetés

Gázzal segített fröccsöntés életképes megközelítést kínál a gyártóknak a könnyű, bonyolult és robusztus alkatrészek gyártásához. A vállalatok abban a helyzetben vannak, hogy a helyes döntést meghozzák, mivel ismerik a működés módját, előnyeit és azt, hogy milyen módon kell megtervezni. A megbízható, gázzal segített fröccsöntő beszállítók kiválasztása azt jelentené, hogy a gázzal segített fröccsöntött termékek színvonala az iparágakban azonos lenne. A felhasznált anyagmennyiség csökkenése a gyártási sebesség növekedését és a tervmódosítások lehetőségét eredményezi, ami növeli a technika népszerűségét, amely a modern gyártás meglehetősen szükséges formájává válik.